光造形3Dプリンタでの部品作りに慣れてきたので、PEQ15型ガンカメラの内部パーツも造形していきたい。

光造形3Dプリンタは細部のディティールや熱収縮がほとんどなく、精度が出しやすいが、FDM方式に比べて耐久性の面で不利だった。

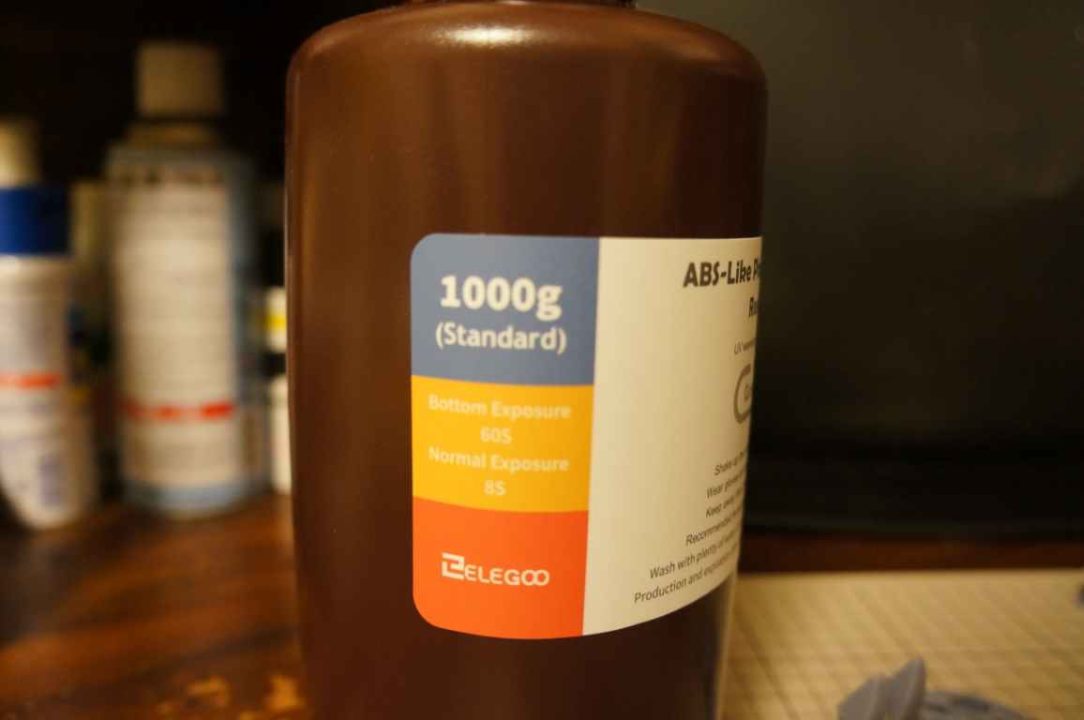

今回はABSライクレジンという比較的強度がある材料を使うことにした。

FEPフィルムも新品に交換して作業

初期層の照射時間はパッケージの通りに設定

出力とテスト

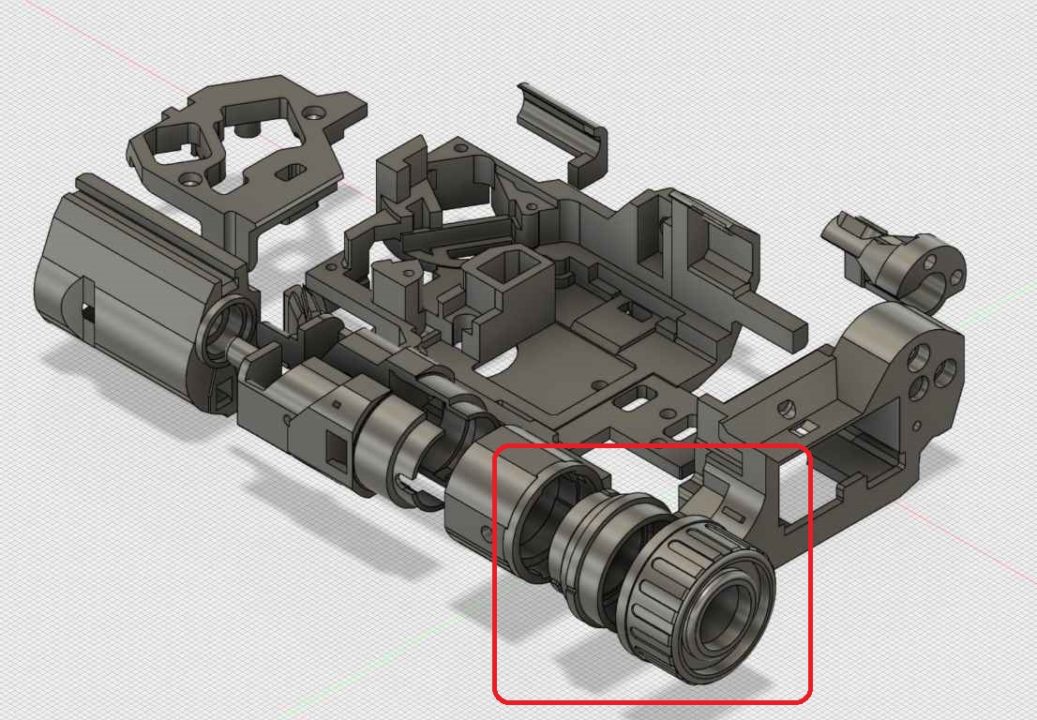

まずは外装を綺麗にできないか?と思い、レンズのカバーを出力

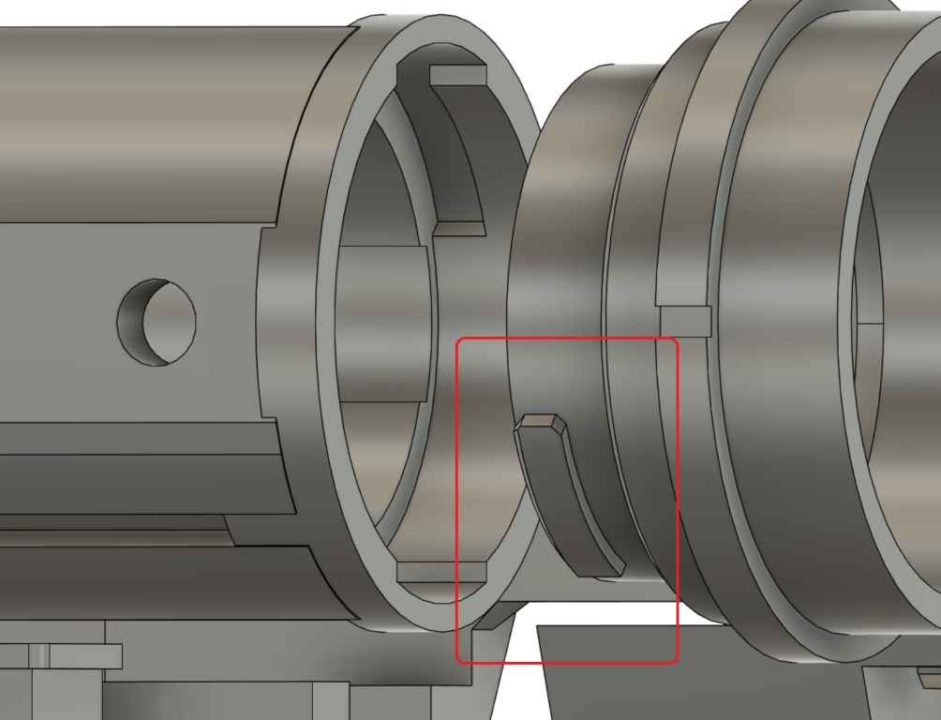

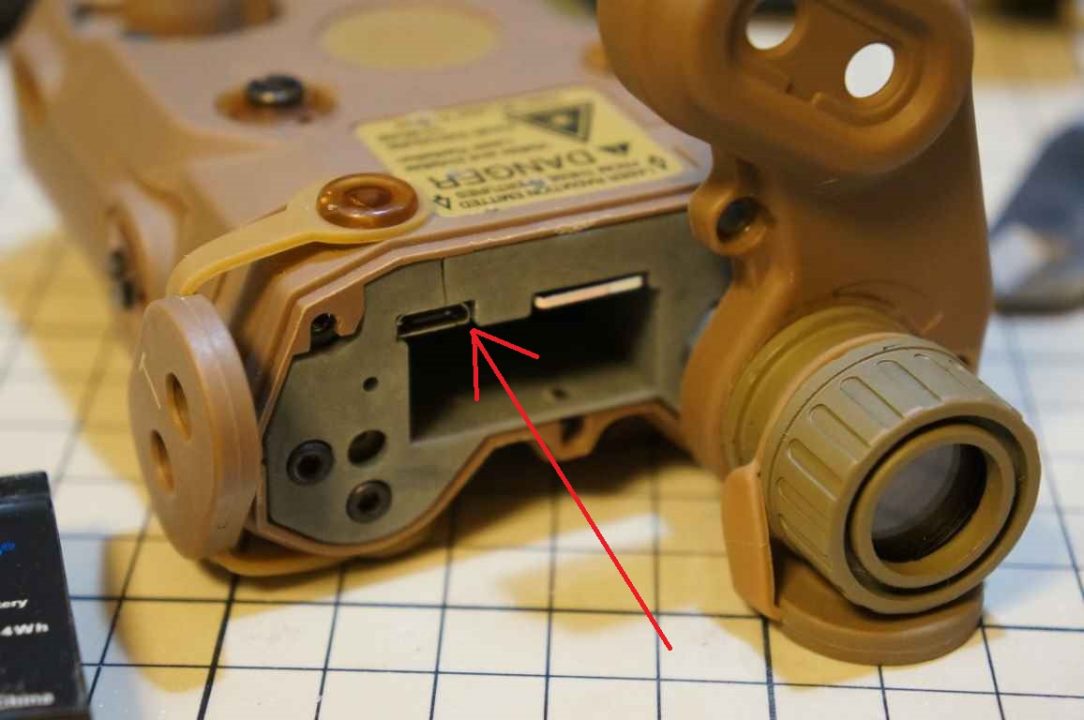

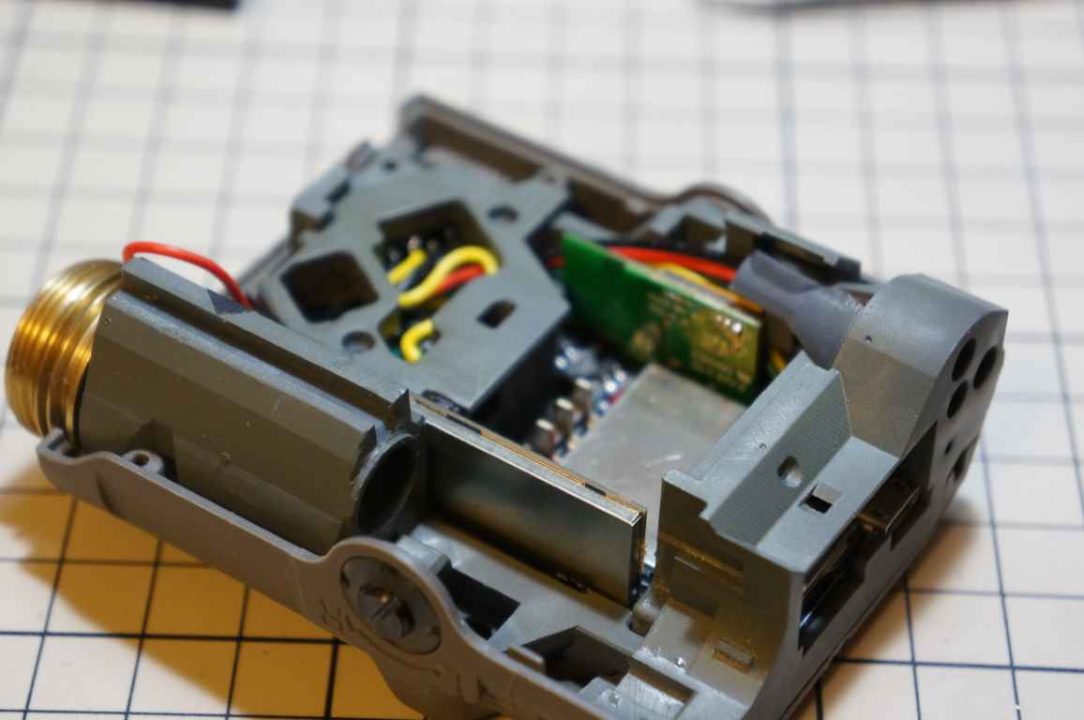

下図の赤枠部分を出力してみました。

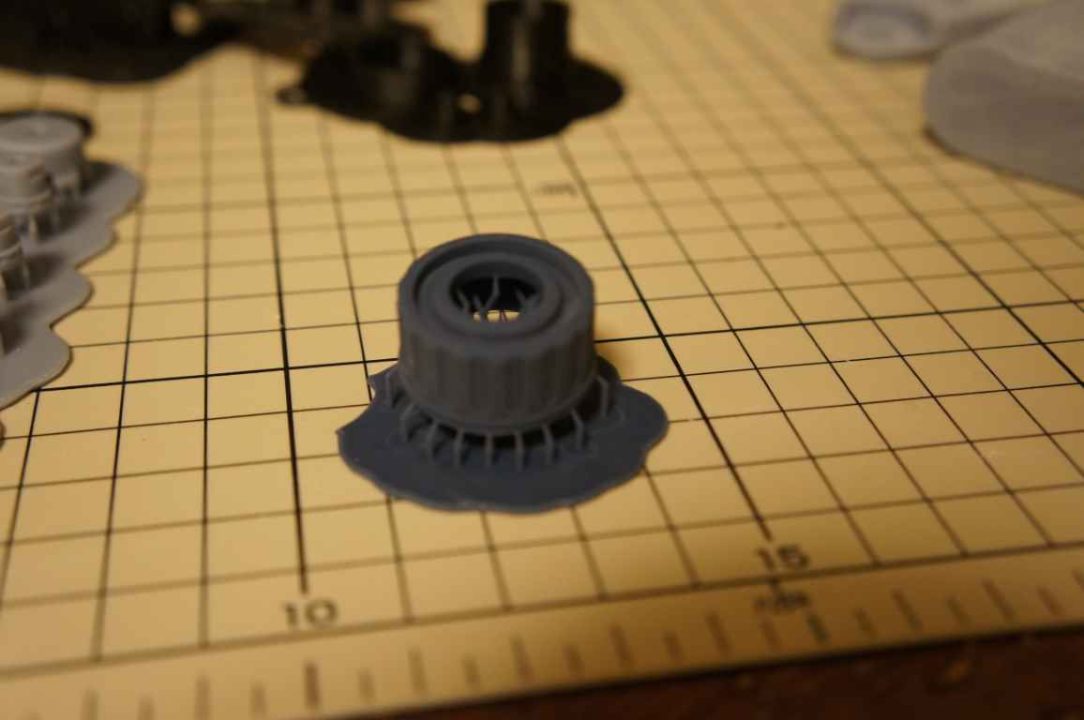

レンズカバーを出力したところ、精度はかなり良い!写真はぼやけてますが、、

早速、塗装してから組付けてみます。ぱっと見わかりづらいですが、かなりいい感じ

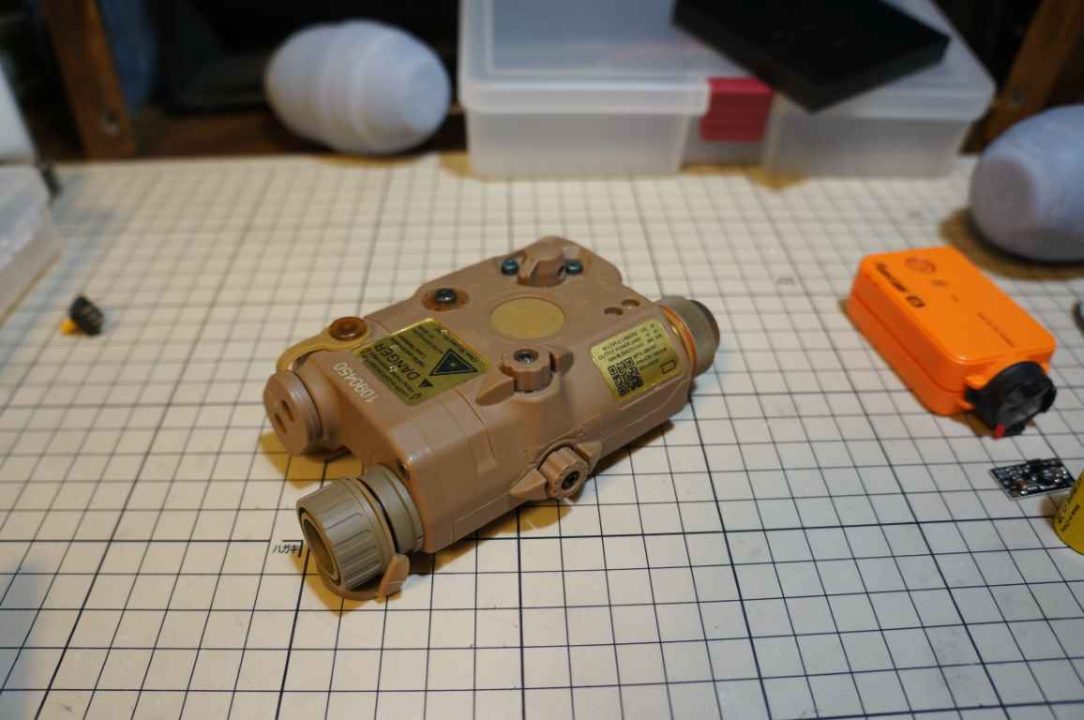

画像はLA5C

拡大するとこんな感じで違和感が無い!いい感じになりました。

破損と設計変更

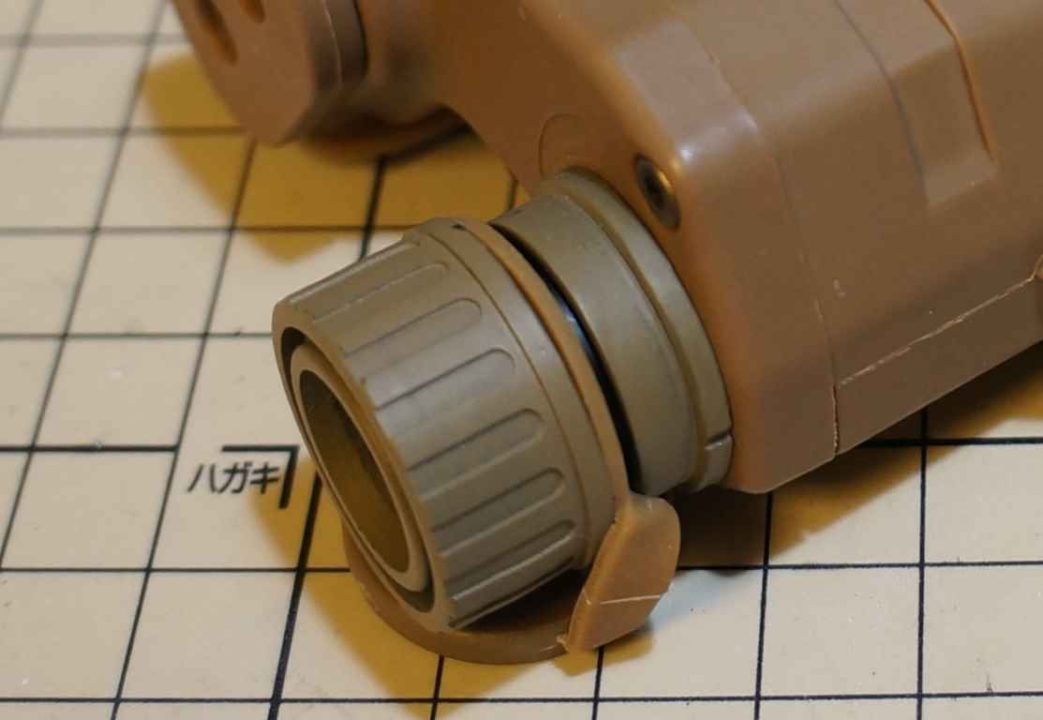

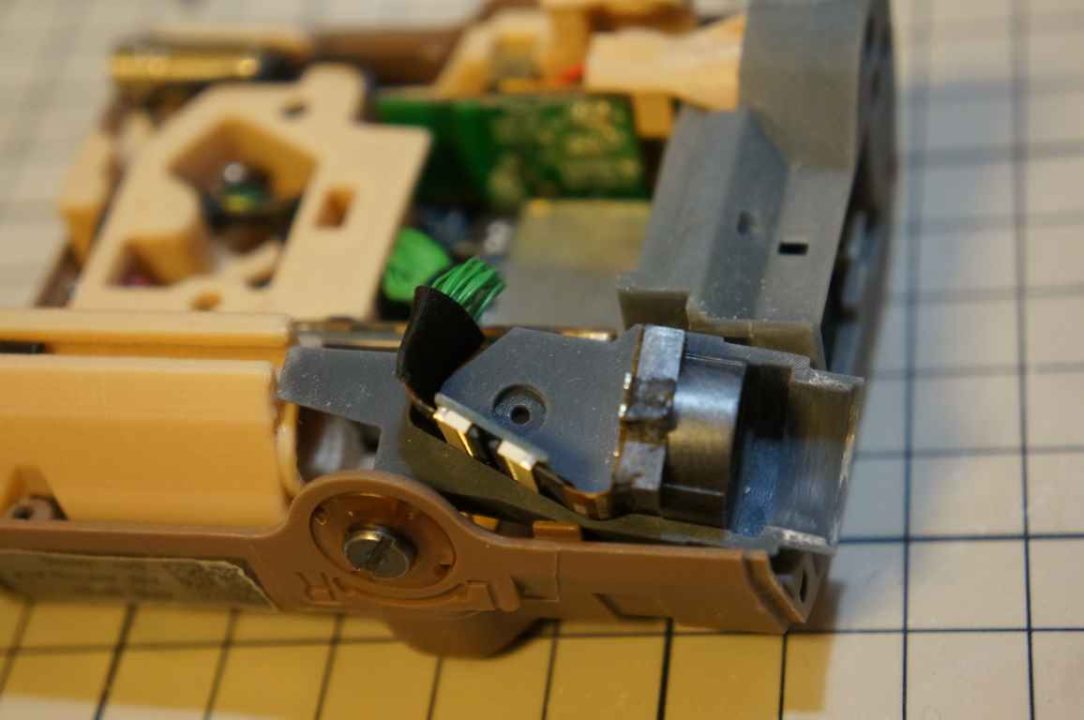

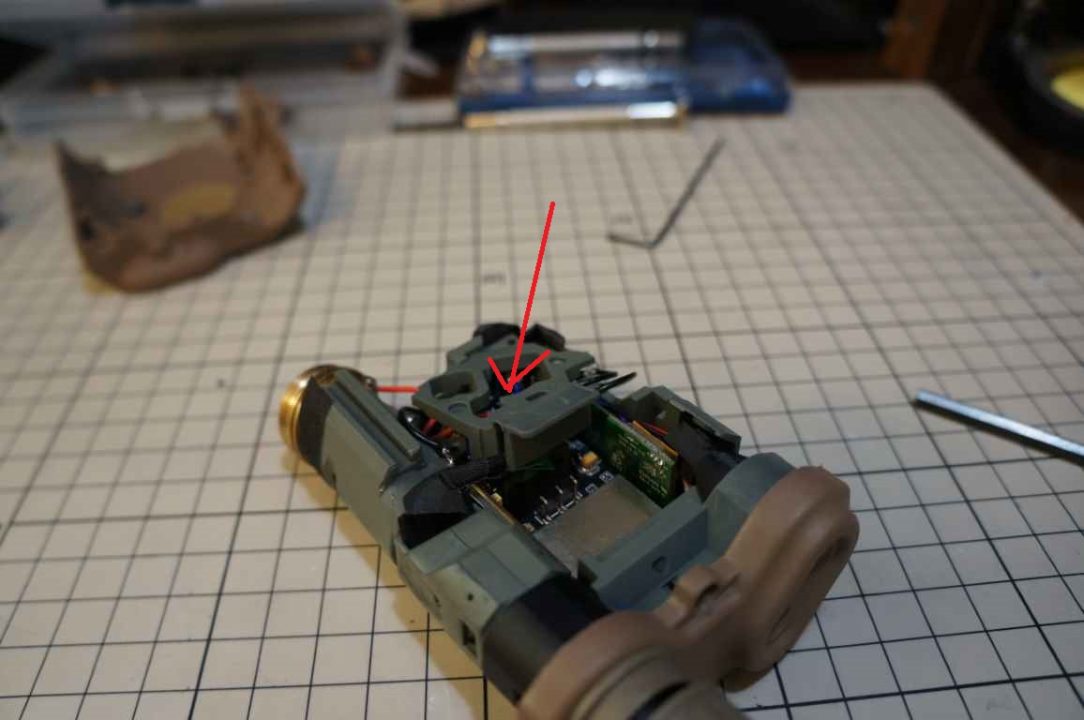

AN/PEQ15にも同様にしたところ、前面カバーを開け閉めしているところで、カバーに力を掛かり、内部で割れてしまいました。

割れたのはこの辺、、どうも回転して固定する方式では一か所に力が加わり、割れてしまうようです。

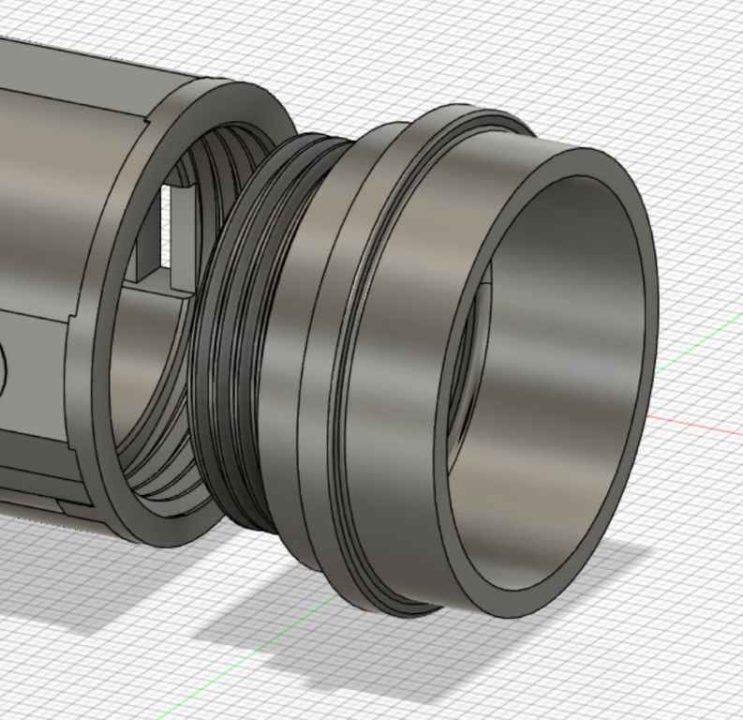

そこで、設計を変更応力が部品全体で耐えるように、ネジ込み式へ変更しました。

ネジを数種類作定、何度もすり合わせを行います。

設計上のサイズより少し0.05mm程度、余裕を持たせるといい感じにねじ込みでき、固定も問題なさそうでした。

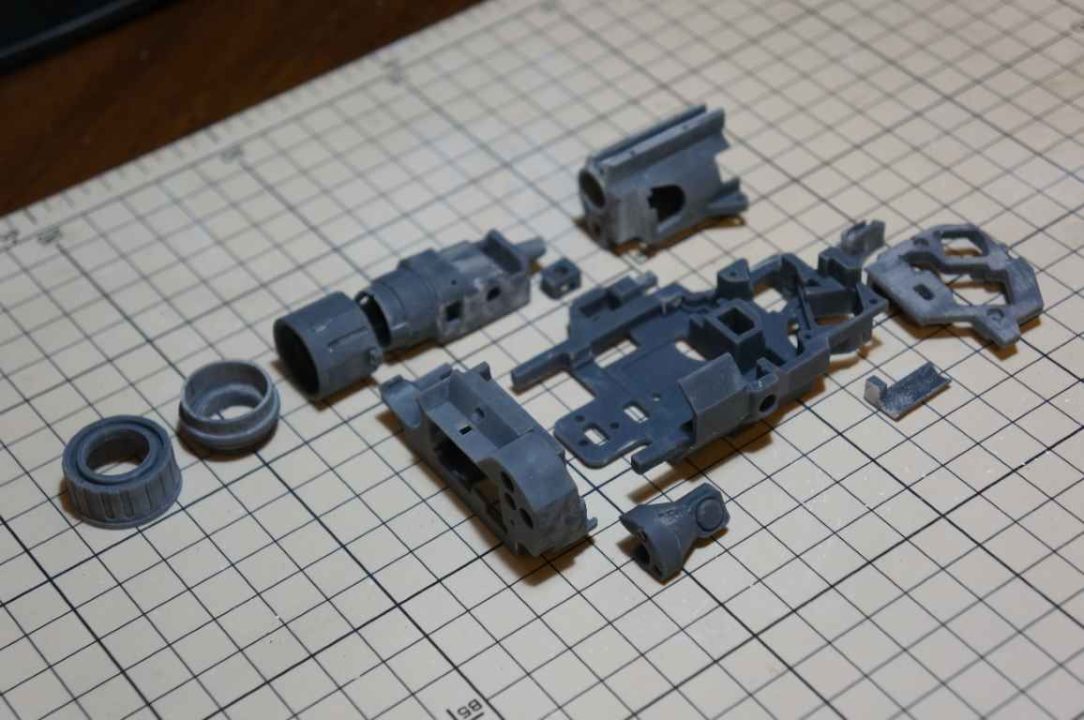

センサーのホルダーと、前面パネルもも合わせて再設計

変更して組み込んだところ、強度的には大丈夫そうでした。

出力したサポート痕の処理に悩みましたが、全体的に質感が上昇。いい感じです。

が、、、前面パネルに亀裂が、、、

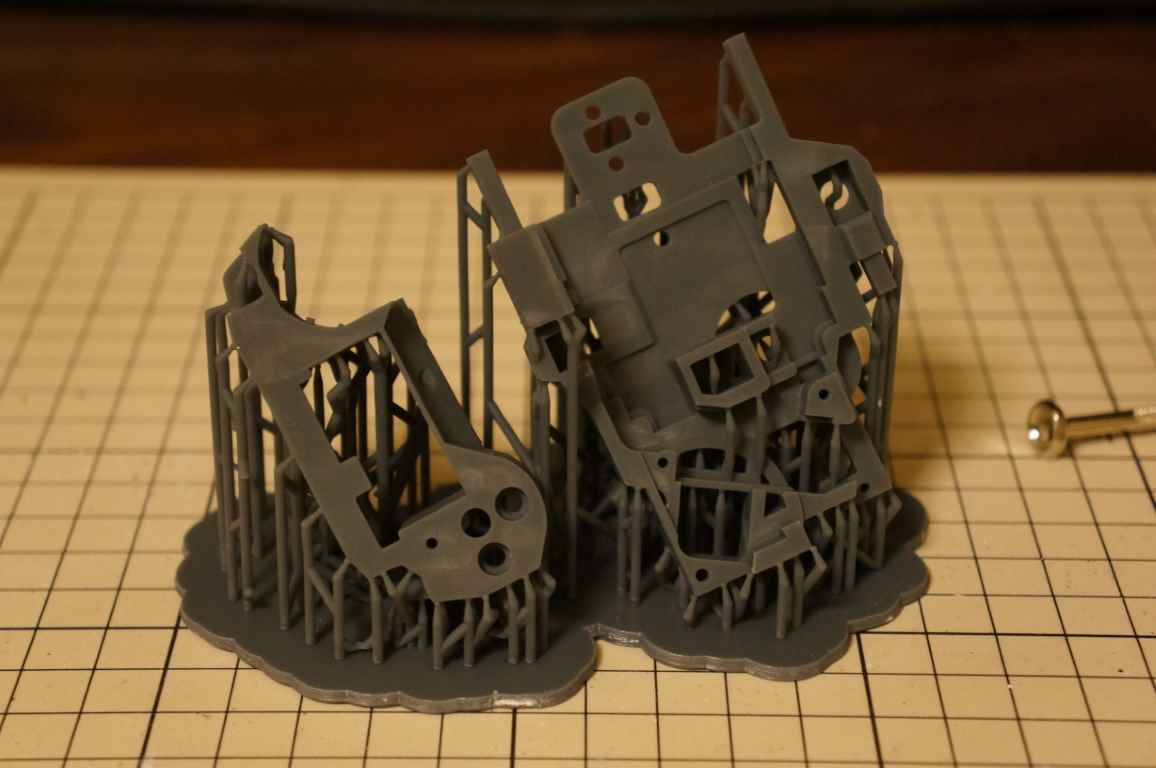

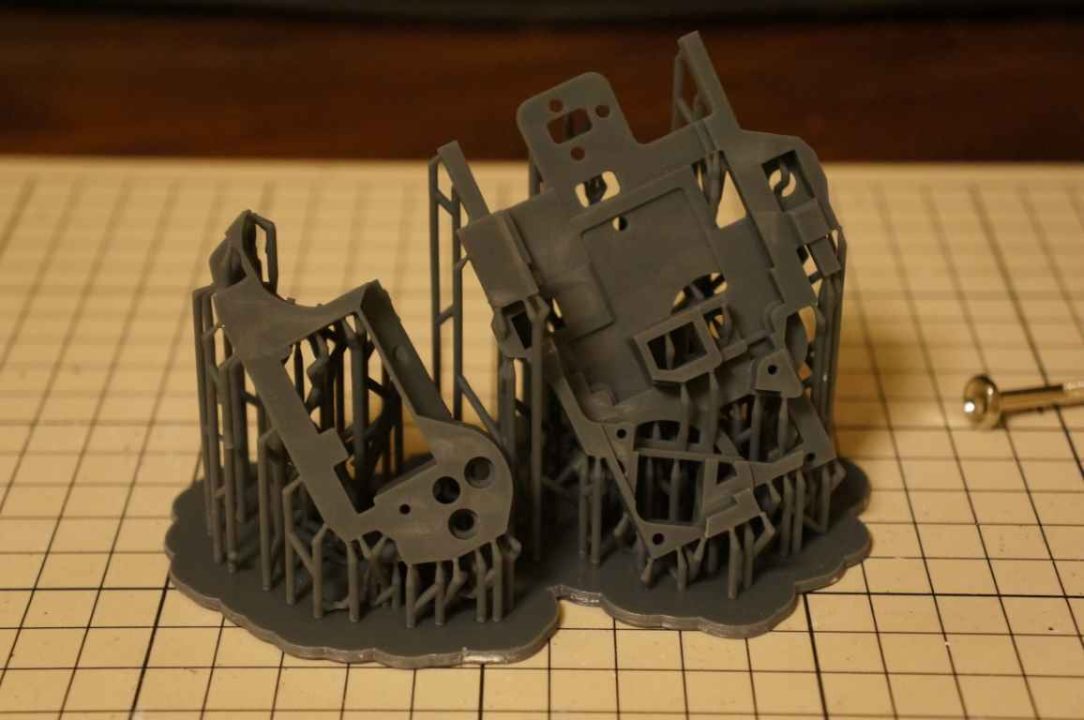

内部フレームとサイズがずれており、歪みが伝わって、割れてしまったようです。結局内部フレームも出力することに、、、

内部パーツ出力と材料の変更

SLAは熱及び耐久性に懸念があったので手を出すまいと思っていましたが、結局総とっかえして組み込むことにしました。

ABSライクレジンは耐熱温度が60度までなので、カメラ内部の温度上昇約80度?には耐えきれないことがわかっていたので、耐熱レジンが良さげでした。

ゴムライクレジンと勘違いして買ったSIRAYA TECH社のSculpt(スカルプト)というレジンを使うことにしました。

ゴム型として使用する為にレジンの耐熱温度は160度!

ただ、強度はあまりありません。

普通の光造形のレジンは総じて割れやすい印象があり、ネットでいろいろ調べてみたところ、フレキシブルレジン等の粘りのあるレジンを混ぜると割れにくくなるとのこと。

参考にした動画↓ レジンを混合して強度を上げましょうという動画です。

先日作成したグレネードのスタンプに使用した後、用途が無かったTenaciousを混ぜて使用します!

最終的には 5:5で混ぜ合わせることにしてます。

強度はこんな感じ、概ね1mm以下の場所では曲がりやすかったが、厚みのある場所は容易に曲がらない。

※材料を混ぜているとはいえ、全てが柔軟になっているわけではないのに注意が必要で、一か所に力が掛からない設計やデザインにする必要がある。

跡、スプレーを塗ると、塗料の成分が浸み込むせいか、若干硬くなるものの、表面がコートされて欠けにくくなります。

何度か仮組して出来の良いものをまとめる。

PEQ15に仮組してはサイズを修正。

配線カバーの追加

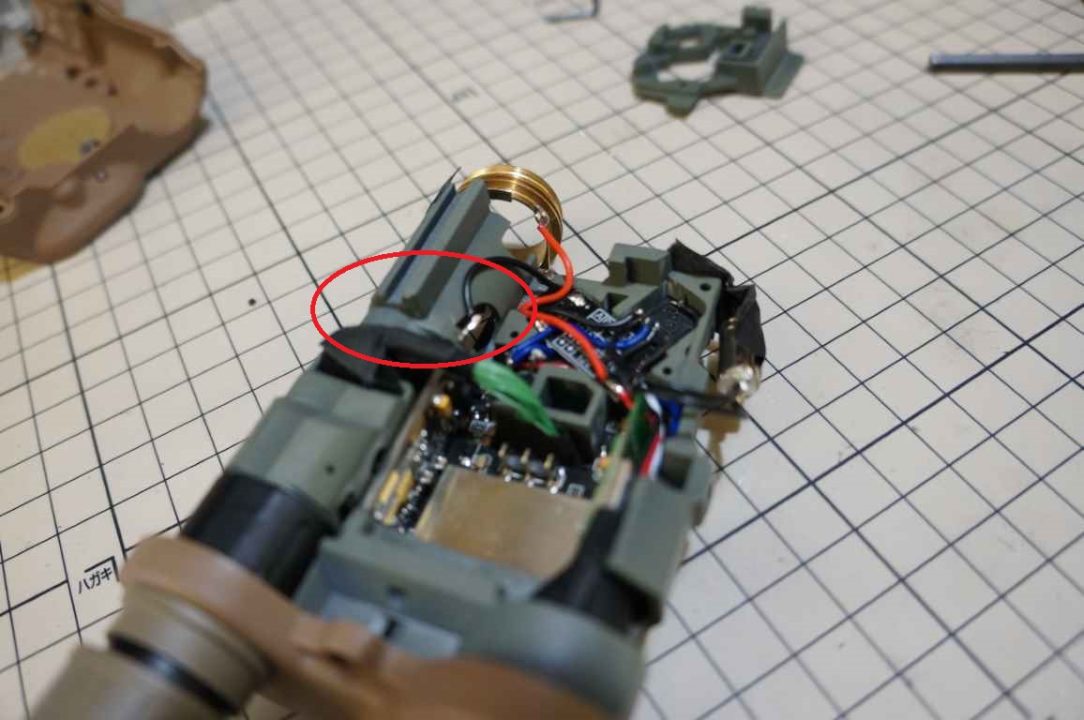

これまで、センサー用の延長ケーブルはカバーをつけて設置してましたが、バッテリーと干渉するのがわかったので修正する。

バッテリーボックス側は配線の逃げるスペース(赤丸部)を設けることにしました。

前後方向にずれないようにカバーを再設計して取付ます。

修正して組込み完了!ディティールをアップしてかなり違和感が無くなったと思います。

※昨年のVer.3から、今回はVer.4 になりました。

以上 2022年6月記録

はじめまして、楽しく拝見させていただいております。

こちらのPEQ型ガンカメラですが、再度作成の予定はありますでしょうか?

以前メル〇〇に出品なっさていらっしゃったようですが、どちらも売り切れで残念に思っております。よろしくお願いいたします。

はじめまして、ブログを見て頂きありがとうございます。

昨年の夏以来なかなか時間が取れず、製作できておりません、、。

AN/PEQ15のデザートアース色でしたら在庫が一つあり、STORES へ掲載しています。

メル◯◯ご希望でしたら手数料の関係で若干高くなり、専用等の対応はできませんが、出品は可能です。

LA5Cは現在在庫がありません。

FMAより2023年版の新型が出ており、このパーツで組めるLA5Cはなくなりました。

こちらはいつか時間が取れれば挑戦したいと考えています。

ご希望の型式などありましたらご相談頂けますと幸いです。

お返事ありがとうございます。

STORES見に行ってみました。PEQについてあまり詳しくないのですが、LA5またはLA5Cのほうが光軸調整ダイヤルの部分などメカメカしくて更にかっこいいですね。AN/PEQ15はステッカーを貼ればLA5などのようにカッコよくなると思って大丈夫でしょうか?

確かにメルカリの手数料嫌になるくらい高いですよね。。

自分の出品するものが売れて、売上金が貯まればそれで購入したいと思っておりまして、準備できましたら再度コメントさせていただきたいと思います。

新型でも挑戦されるとのことで、そちらも更によい物ができることを期待しております。

LA5,LA5Cのほうがメカメカしいところは魅力的ですね。青のセイフティスクリューが2つあるのもポイントかと

もちろんAN/PEQ15でもカスタムステッカーや使い込んだ日焼けや汚れ、汚し塗装で恰好良くなると思います。

メルカリは高額になると負担がぐっと増えますね。そんなわけでSTORESに置いてたりしていますが目にとまらないのか、ほぼ売れてないです。

各種各色の全6モデルがラインナップできればなとは思いますが、手が足りずに作れていないのが現状です。

FMA新型のLA5は右後方のプラグ下部の形状が修正されているため、それに合わせた改修を検討しています。

内部が変わってなければイケるはずだと、、、

参考まで

民間スタイルだとAN/PEQ15が多いですが、セットアップ次第で

https://youtu.be/3imkrdmKZbg

軍装系

https://youtu.be/-bnWPiT1Lg0

https://clonerifles.com/m4a1blockii/

良いPEQが見つかれば幸いです。では!

はじめまして!

runcamの改造系の記事を読み漁っていてこのブログにたどり着きました。

センサー用の延長ケーブルはどこで入手してますか?

自分も欲しいので気になっています。よろしければぜひ教えてください。

こんにちは、改造は楽しいですね!

ケーブルはモビウス用の26ピンリボンケーブルを使っています。

ebay で出品されてます。

https://www.ebay.com/itm/185159088837?mkcid=16&mkevt=1&mkrid=711-127632-2357-0&ssspo=AinEZXRWSL2&sssrc=4429486&ssuid=ona-obvpq46&var=&widget_ver=artemis&media=COPY

モビウスの生産が終わってる?可能性が高く、品薄になってる見込みですのでお早めの購入をお勧めします。

こちらは5cmで短く、長いのが必要であれば

1520cmもあるのでそちらもebay で探すと良いかと思います。