最近、ガンカメラはFireflyQ6に35mmレンズを換装したものを使ってます。

動作状態がすぐわかる液晶モニター付きで映像も鮮やかでお気に入り。

だけども、USB端子につないだケーブルを破損させてしまうことがあり、USB端子の脆さは不満点でした。

USB端子の破損はガンカメラ共通の弱点で、配線を握りこんだり、ぶつけたりして端子を傷めないように注意が必要(^_^;)

そういうのもPEQ15電池交換式にすれば解決するな!と思ってPEQ15型ガンカメラを作ったものの、以前製作したHawkeyeのSplit4Kは動作が不安定。

なので、再度作り直したい!

FMA製PEQ15 レプリカ

だいぶん前に購入していたFMA製のPEQ-15アップグレードバージョン。専用の箱に入っていて好印象。

CR123Aサイズの電池を搭載するには電池の「フタ」が必要なので、ライト、レーザー付きはPEQ15を使う。

以前使用したLA-5とは形状が違う。米軍の使用例ではLA5かLA5-Cのタイプが多いが個人的にはこの形のほうがすっきりしていて好きです。

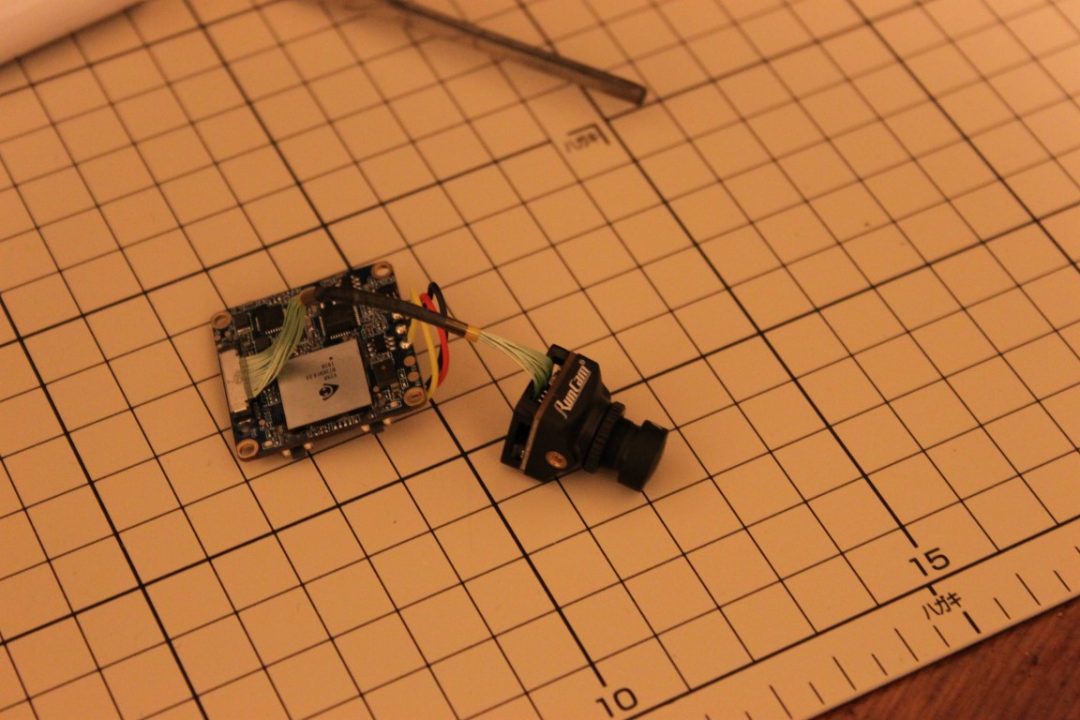

使用するカメラの選定

FireflyQ6をベースにと思ったのですが、延長ケーブルが見つからないのと、カメラのセンサー部の基板が大き目で筐体に収まりそうになかったのでQ6は候補から外しました。

Runcam Split4あたりを試しに購入してみたものの、動作させてみると発熱がすごく、やけどしそうなくらい基板全体が熱くなって、エラーで落ちます。

Caddx のLoris 4Kも購入しましたが同様でした。

その後、解像度が低いのは割と安定しているかな?と思ってRuncam Split3を購入し、熱いまんま無理矢理動作させてみるとそのまま動作しなくなりましたw

ドローンに載せて大空に飛ばすので、熱の考慮はしていないのか、ヒートシンクをつけるのが前提の様子。

試しにHawkey Split4Kにもヒートシンクを着けると動作が安定するようになりました。

ただ、ヒートシンクを着けると内部バッテリーのスペースがなくなり、あまり小型化の意味がない。

じゃぁやっぱりRuncam2かな?CR123A電池が収まれさえすれば、、、。

そんな折、、3Dプリンタを何度か使用してみて、案外思い通りに作れたので、ギリギリまで寸法を詰めた部品を作ることができれば何とか収まるのでは?

と思い、Runcam2でPEQ15型ガンカメラを製作することにしました。

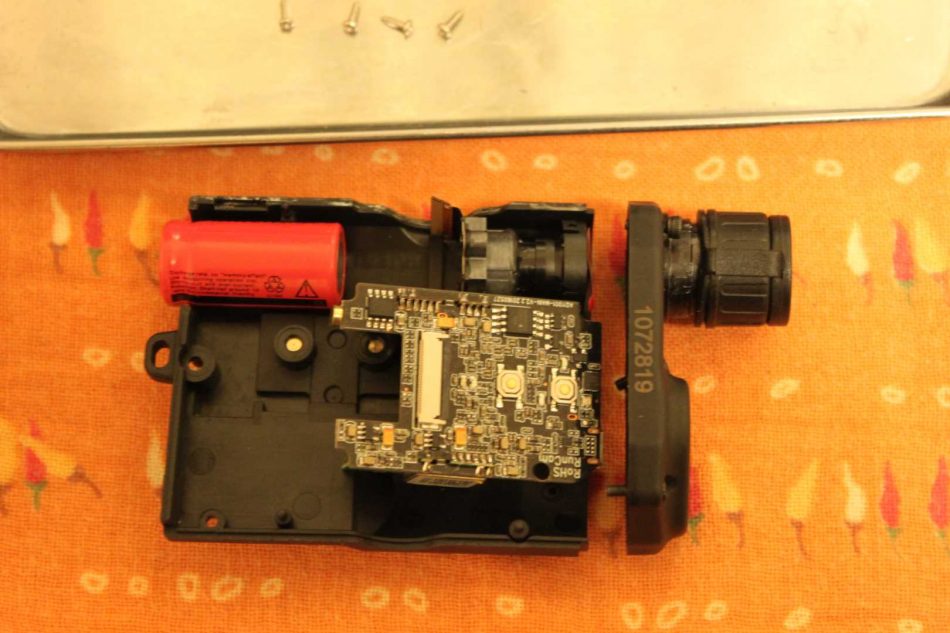

そういうことで、以前ガンカメラ化したRuncam2をバラして使用します。

詳しい分解方法は下記のRuncamのサイトにあります。

How to replace RunCam 2’s lens module? – RunCam Help Center

分解と加工

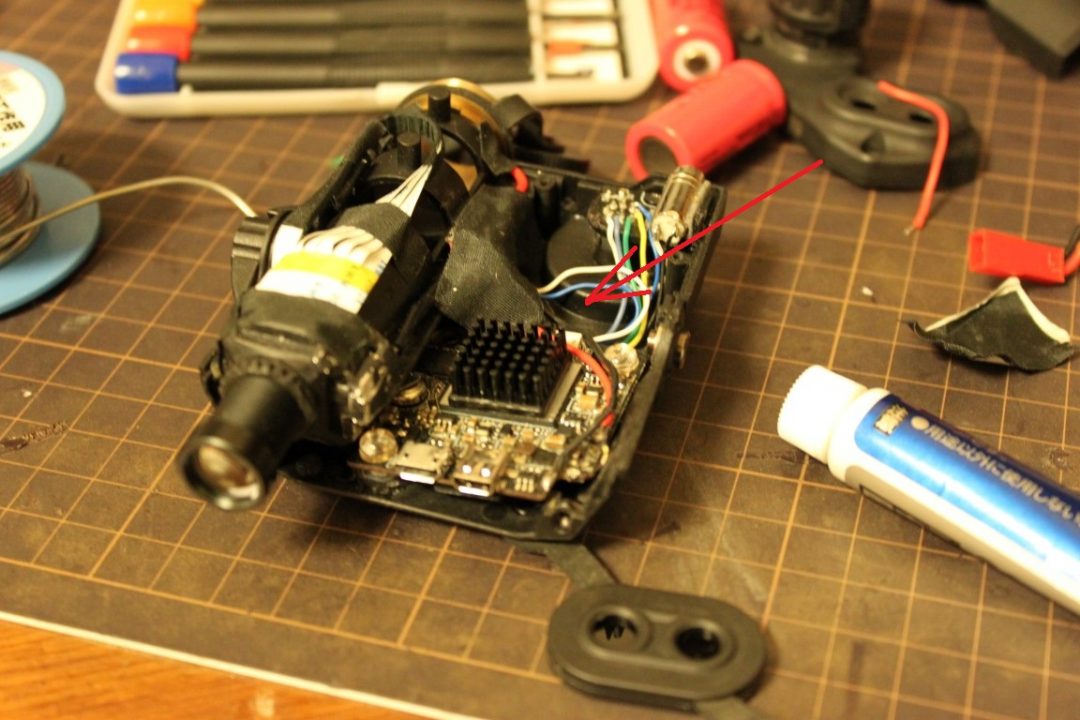

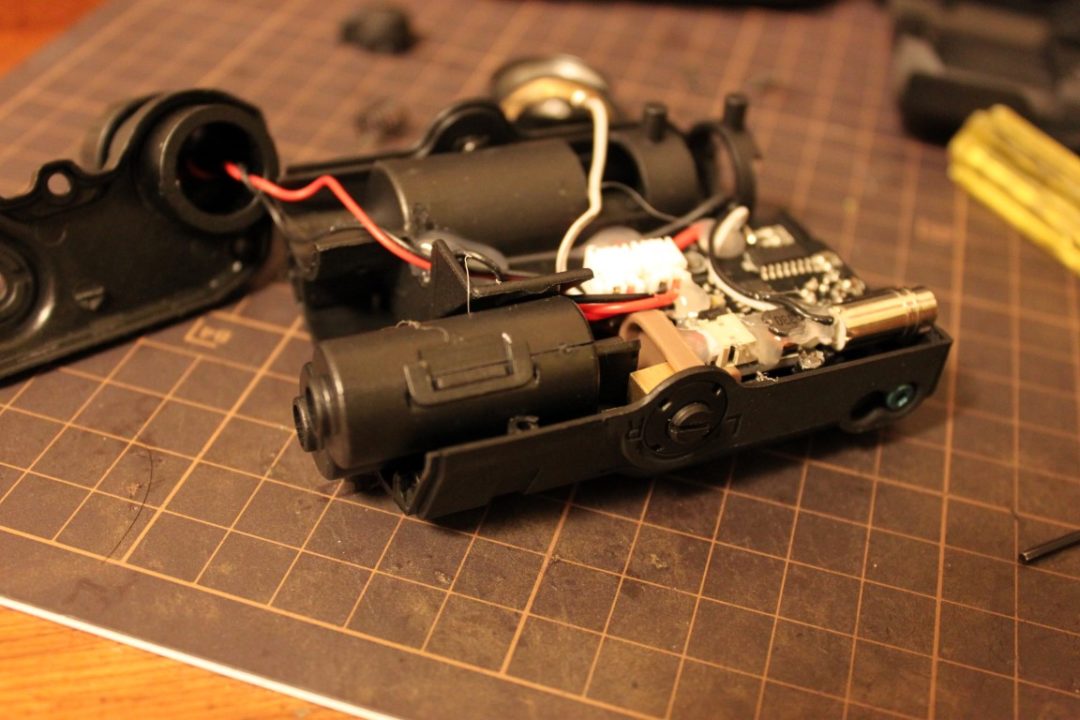

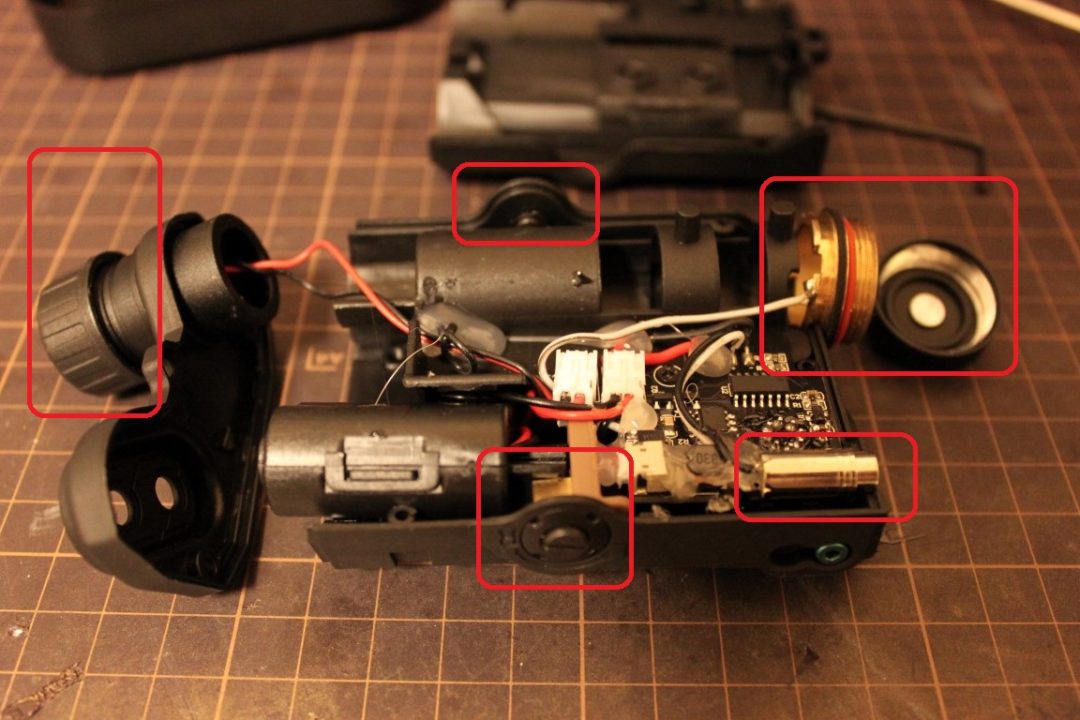

経緯が長くなりましたが、PEQ15を分解してRuncam2が収まるように加工を行う。

内部の部品をばらしてRuncam2をどう収めるか検討していきます。

元のレーザーモジュールや電子基盤を外す。赤枠部分など、できるだけ部品を流用します。

フロントパネルの分解

フロントパネルのライトカバーを外そうとするも、ネジ込み式で瞬間接着材で回り止めされている為、なかなか外すのが大変でした。

ドライヤーで温めながら、無理やり回して外します。

回す際に引っかけるところはない為、ロッキングプライヤーで挟んで無理矢理回す感じで外しました。

カバー内部にレンズを収めるため削ります。

取り外したライトカバーは前面カバーの内部スペースに干渉しないよう、接着して固定することにしました。

センサーの加工

今回は25mmレンズを使用します。

Runcam2 はセンサーサイズが小さめ(多分1/3′)なので25mmで25m~30mの交戦距離でもどこに飛んでるか十分わかる映像になると思います。

PEQ-15内のスペースに収めるため、センサーの両側にある突起を削ります。

基板側は金切りハサミで切り落とし

いろいと弄っていたら、センサーのリボンケーブルがちぎれてしまいました、、、、Σ( ̄ロ ̄lll)ガーン

Runcamへセンサーユニットを注文し、1~2週間で到着しました。耳けずりもやり直し、、、。

加工は慎重にしないといけないですね、、、。

内部の加工とベース板作成

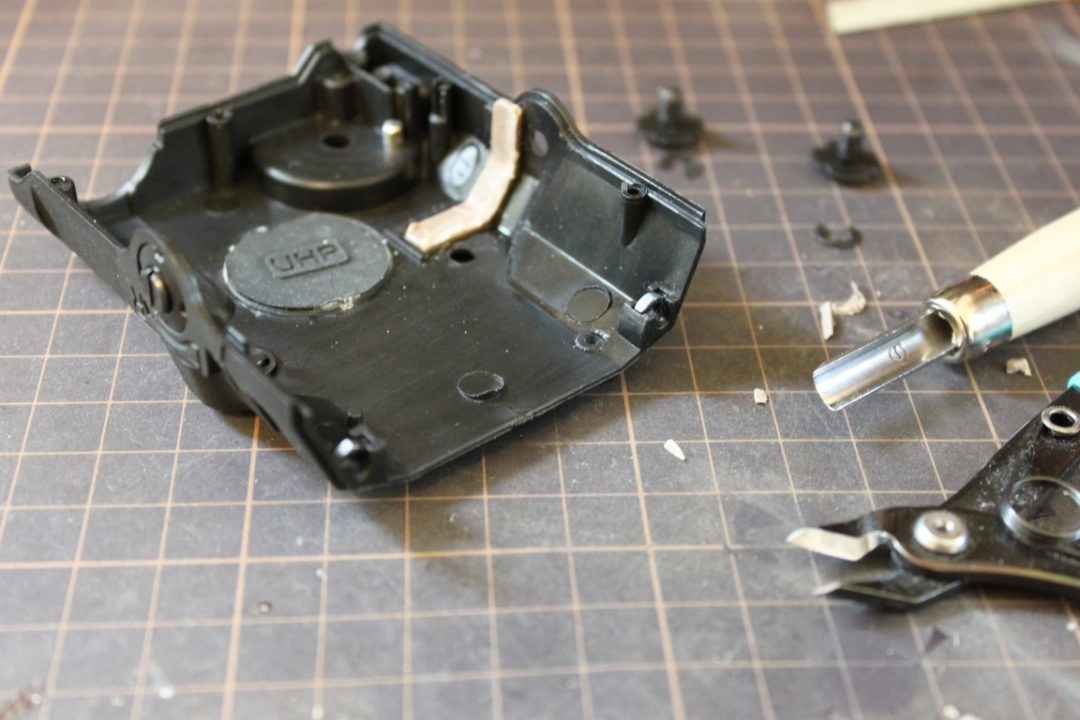

内部の突起を削っていきます。レーザーモジュールの光軸調整のための台座をニッパーとペンチで千切り、端部を彫刻刀などで削っていきました。

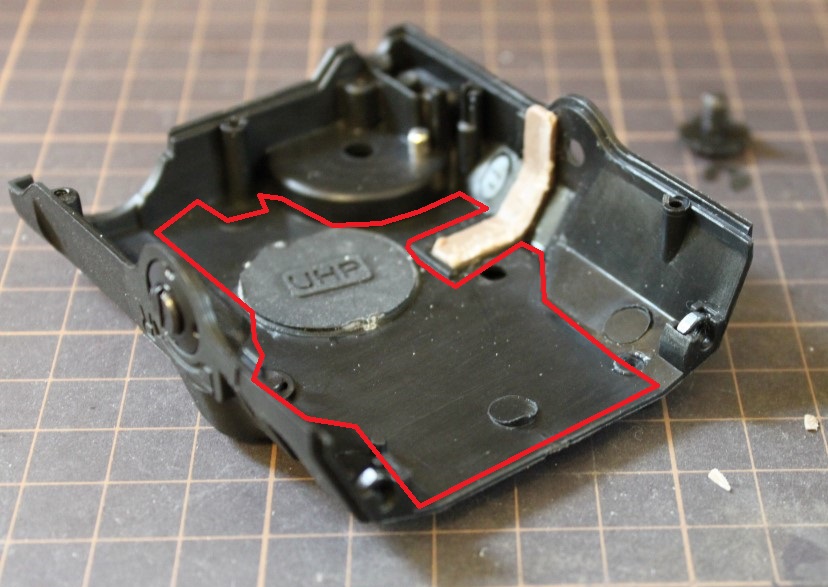

加工箇所はこのあたり

固定用パーツの設計

まず、取付の台座を作ることにしました。赤枠部の段差をに収まるように設計します。

設計はFusion360というソフトを使いました。

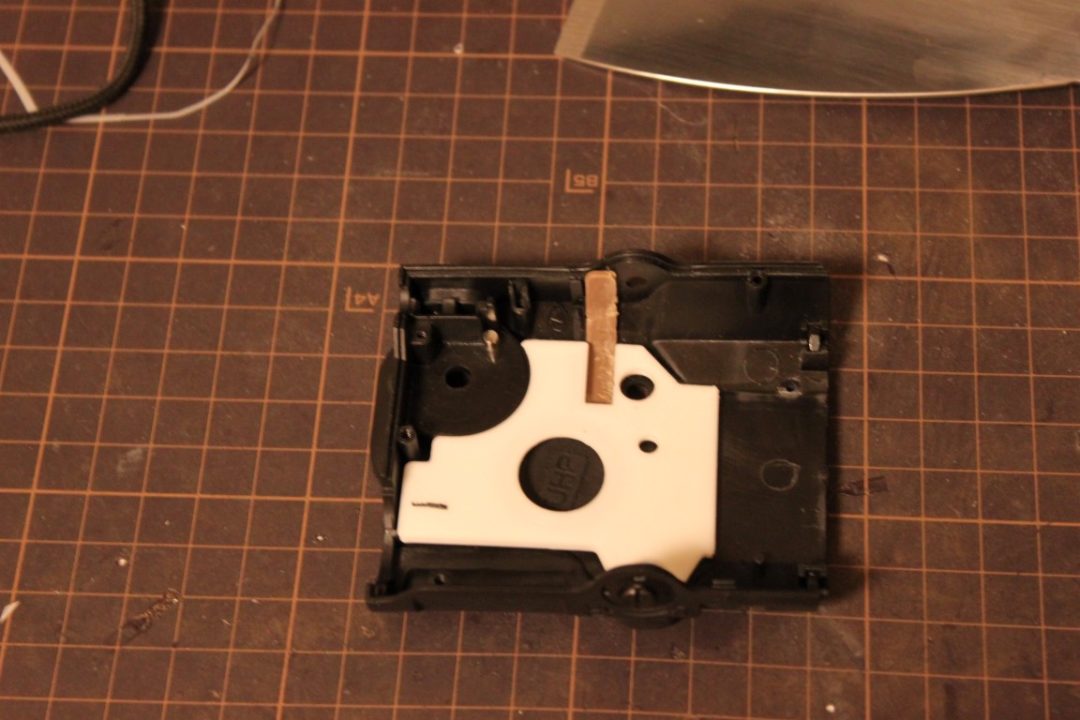

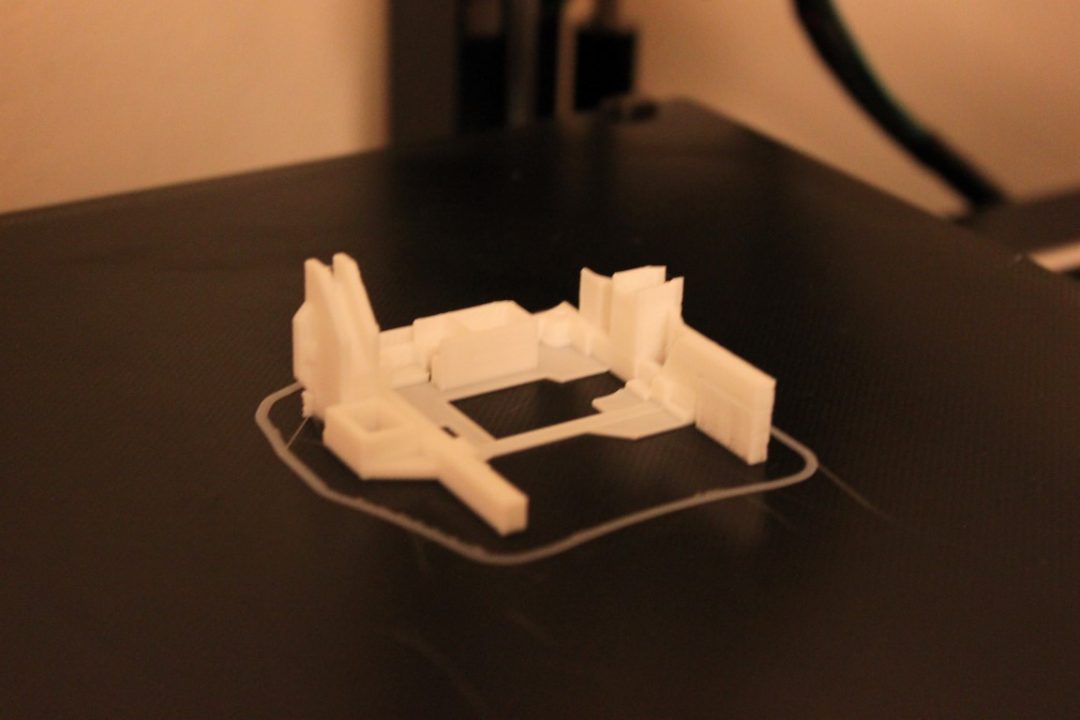

3Dプリンタで印刷します。

素材は使いやすく精度が出やすいPLA素材を使用

出来上がったのもで内部の寸法やボタンなどの突起を確認し、0.1mm単位で修正しながら干渉しないように作成していきます。

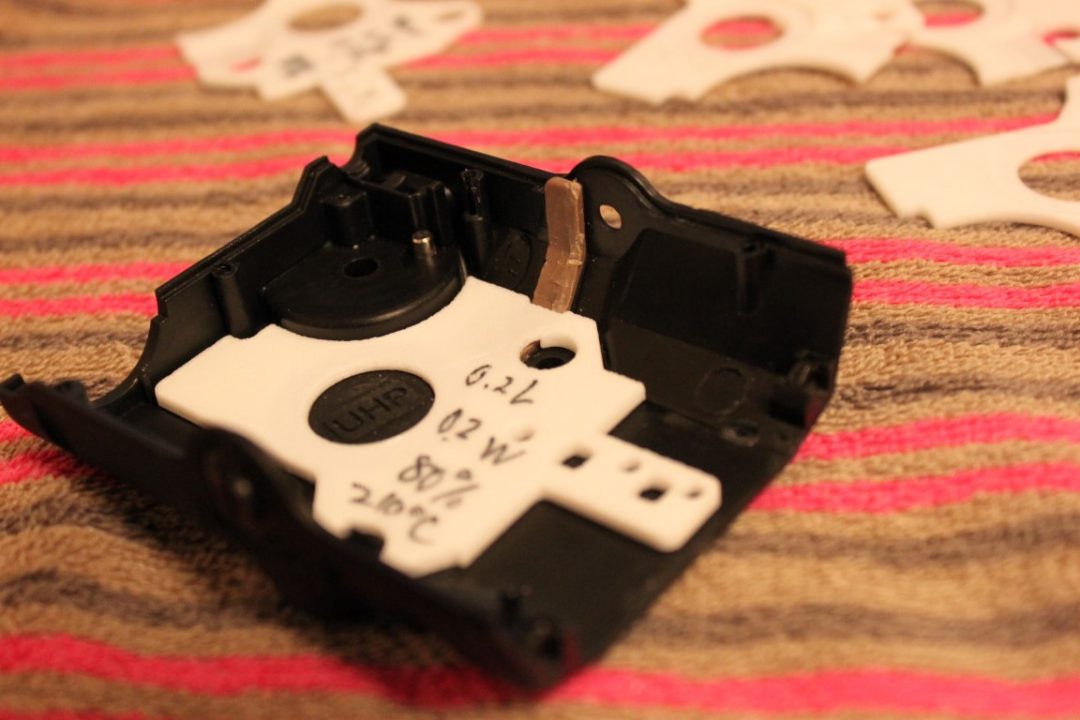

本体のテストベース

ベースの作成と並行して、Runcam2本体をどのように固定するかを検討しながら、ベース板へ収める位置を検討していきます。

まずは各所をノギスで計測

先にRuncam2のメインボードが収まる枠を作り、設計上の寸法と実際に出力されるサイズを確認しました。

概ね、原寸にプラス0.1mmにしておけばハメ込みができ、プラス0.2mmにしておけば固定されないようでした。

表面の仕上がりを比べる為、いろんなのを作ったけど対して変わらず、

削った本体にはめてみて、0.1~2mm程度の「ガタ」があるほうが収まりが良かったです。

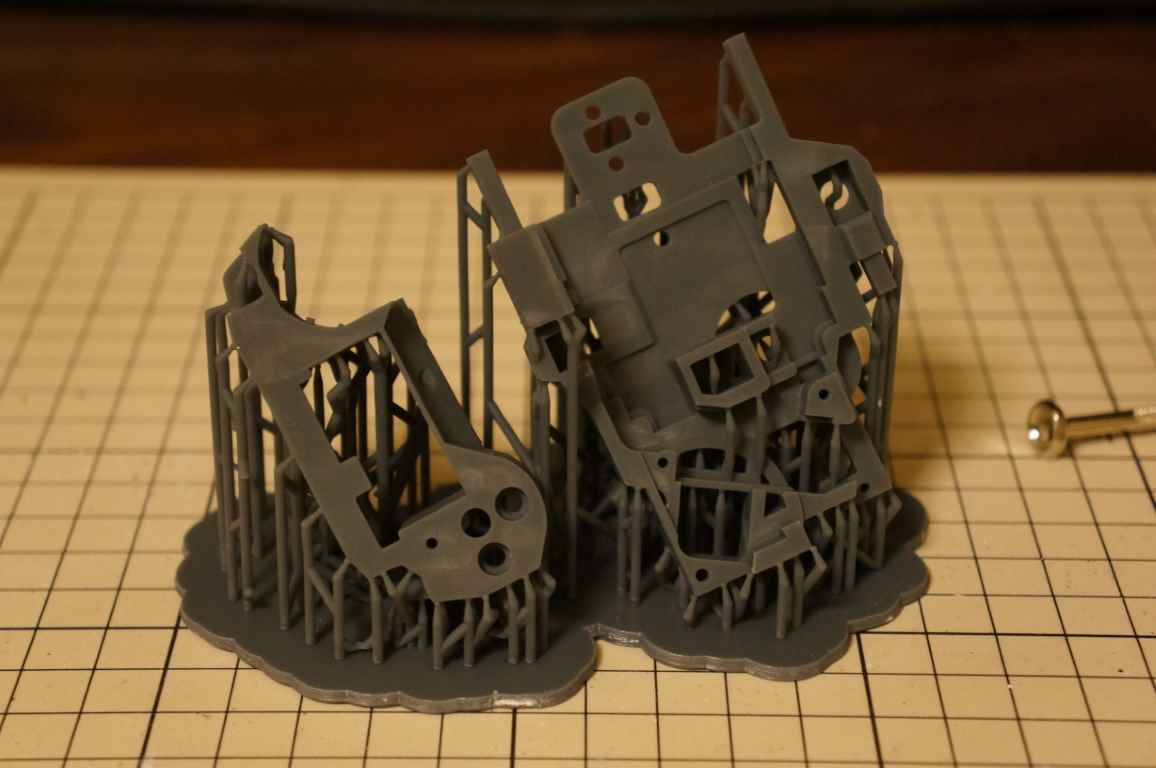

その後、Runcam2の基盤を固定する為のホルダーを作りました。

これをさっきのベースと組み合わせれば?基板を固定できるかな~

続きはこちら↓

使用する詳しい部品類の説明は下記記事にまとめてます。

続く 2021年4月 記録