以前作成したPEQ型のガンカメラですが、動作の安定性(電池が切れるとファイルが壊れる)に難があったのと、加工が超面倒くさいということが重なり、

PEQに限らず、いつか3Dプリンタで加工した部品でいろいろ作ってみたいなぁ、なんて以前から思ってました。

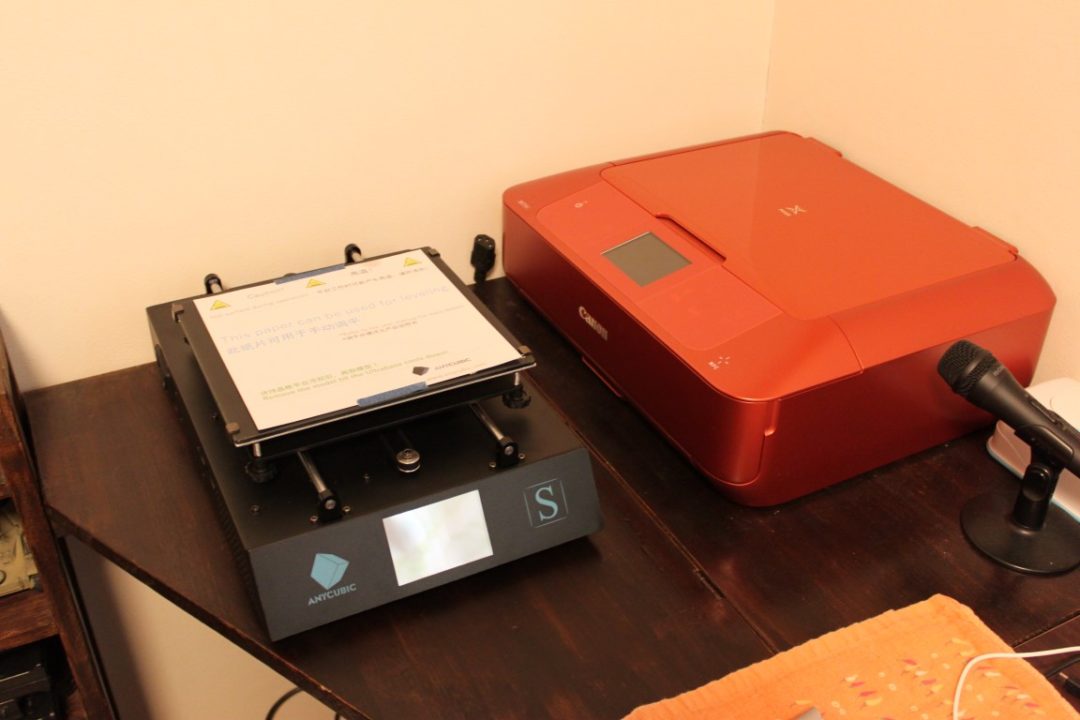

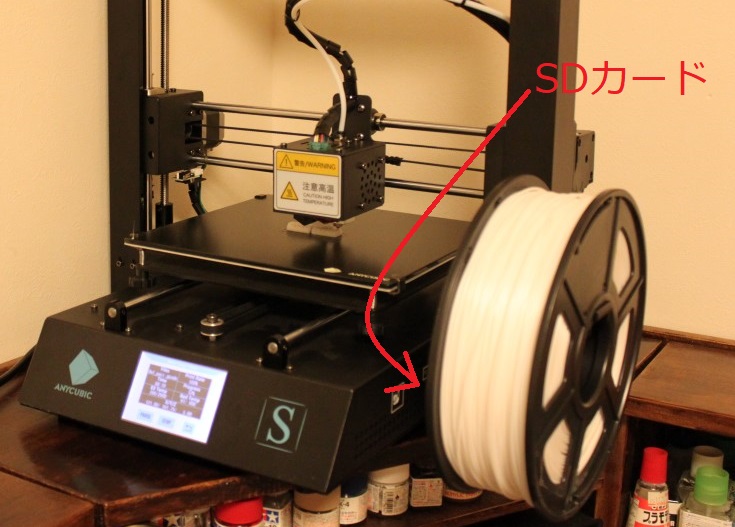

で、そんなぼんやりした思いを持ちつつ、昨年12月にAnyCubic社のMEGA-S というモデルを買ってました。

その後、仕事が忙しかったり、3Dプリンタについて不勉強だったりで、使っておらず、置物としてほったらかしに、、、

選定したポイント

AnyCubic社のMEGA-S というモデルを選んだ理由に耐久性のあるABS樹脂が造形できるモデルということが第一でした。

光造形式 3Dプリンター等の最新の仕上がり重視の3Dプリンタも良いのですが、耐候性の面ではABSがマスト!サバゲーや(できれば車にも)使いたいんすよね。

ABS樹脂が使えるプリンタの中から、実績がありそうで、YouTubeのレビューを参考にフレームがガッチリしてそうだったのでこのプリンタを選んだ次第です。

簡単な説明として動画を作成しました。

以下は文字で

本体組み立て

箱の中は結構重いフレームが収まっています。最初からPLAがついてるのが嬉しい!がんがん使って消費するぞ!

付属品はこんな感じ

本体部品とその組み立て用のレンチやスパナの工具、フィラメントを押し出すエクストルーダーの予備とメンテナンス用品、フィラメント切断用のニッパーやLANケーブルとUSBリーダ、

どっかの基板の予備、そして作業用の手袋にヘラなど、一通り揃っていて大変豪華な製品です。

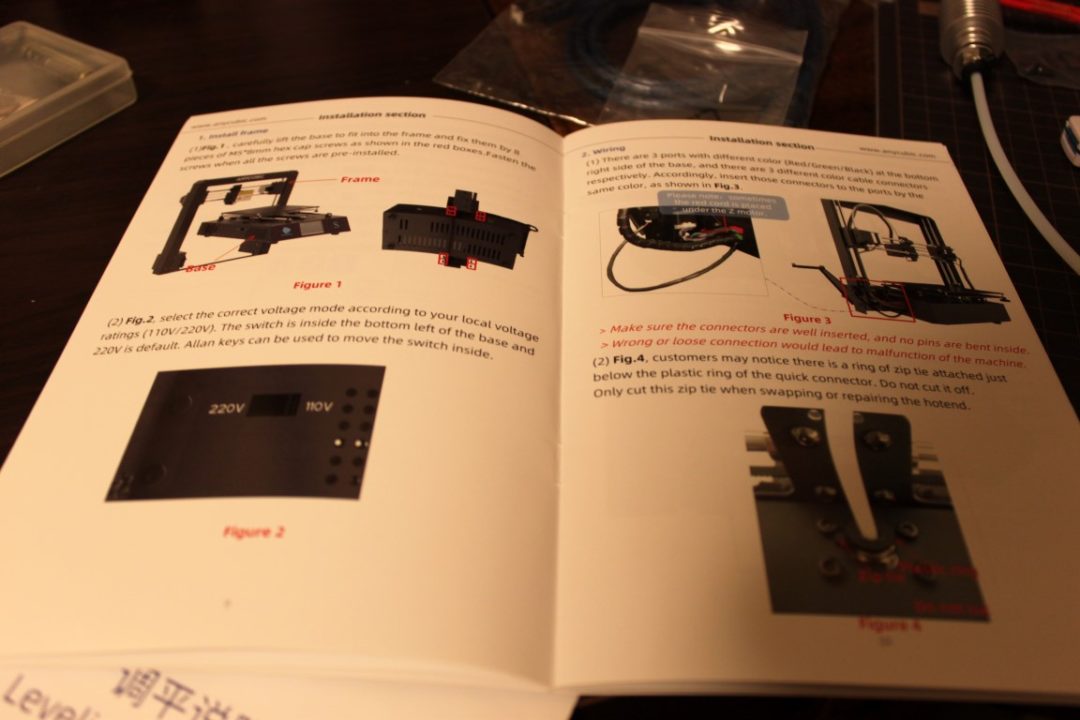

組み立てを進めます。全部英語でしたが、絵を見てだいたいわかる気がするものの、気になる用語をGoogleで翻訳しながら確認です。

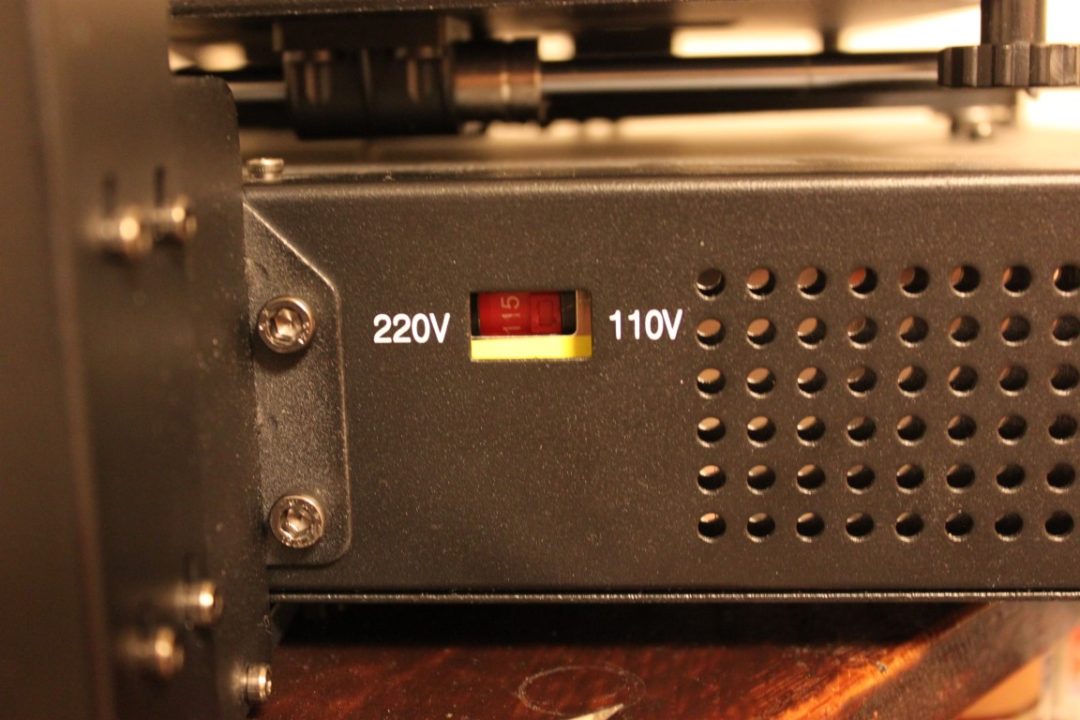

大事な電源設定 100Vに合わせて 110Vを選択しておく。

フレームを組んだ後、配線しました。

配線のコネクタは種類毎に形が異なり、間違ったつなぎ方はほぼ皆無

組み立ては30分ほどで完了。ガタつきは無く、フレーム組み立てはネジを仮止めして本締め

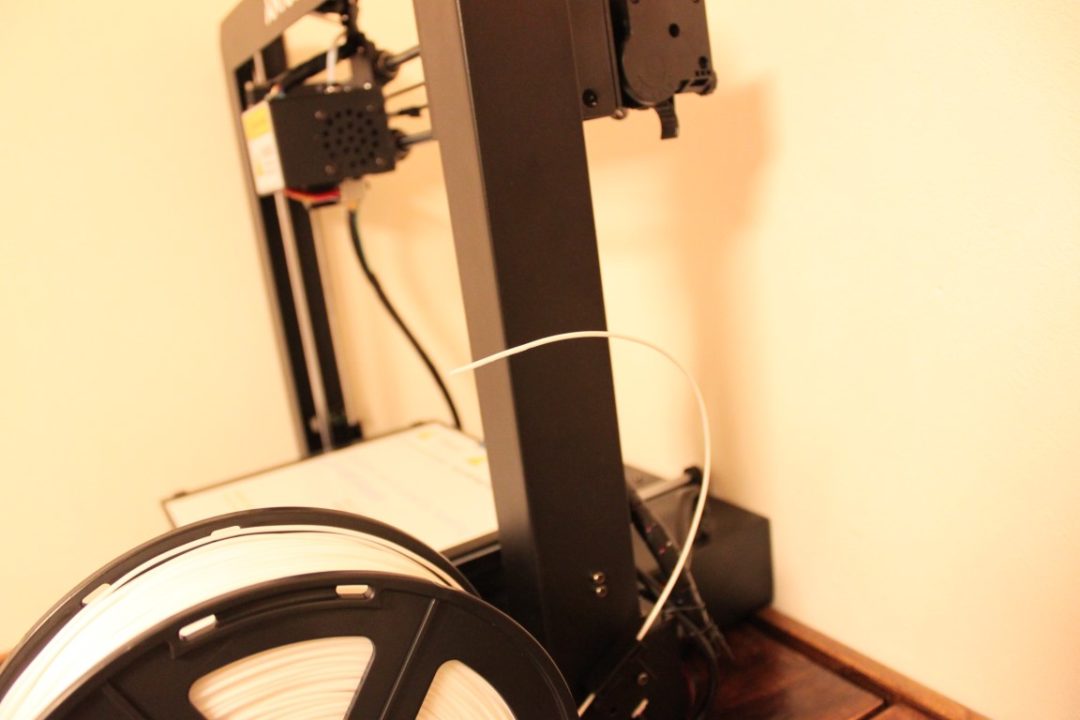

フィラメントを装着する。以前のモデルにはこのガイドがなかったらしいが、今はついてる模様。

フィラメントをフィーダーに通して、エクストルーダーへと続くPPパイプへ通していきます。

完成! ギリギリ塗装ブースに載せました。

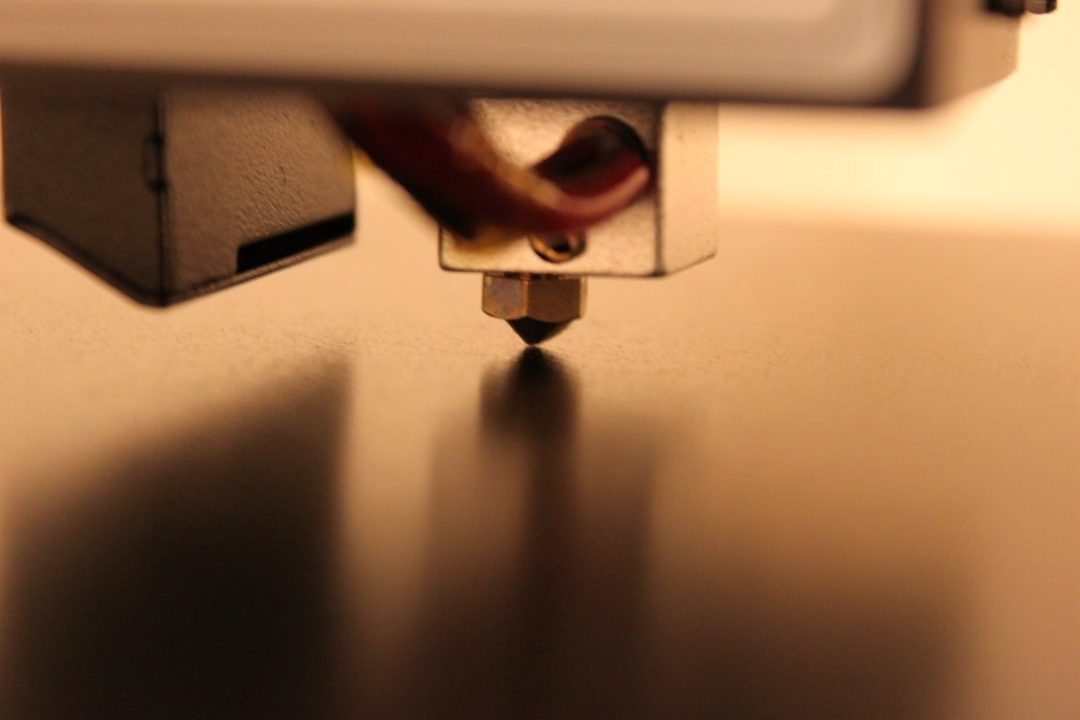

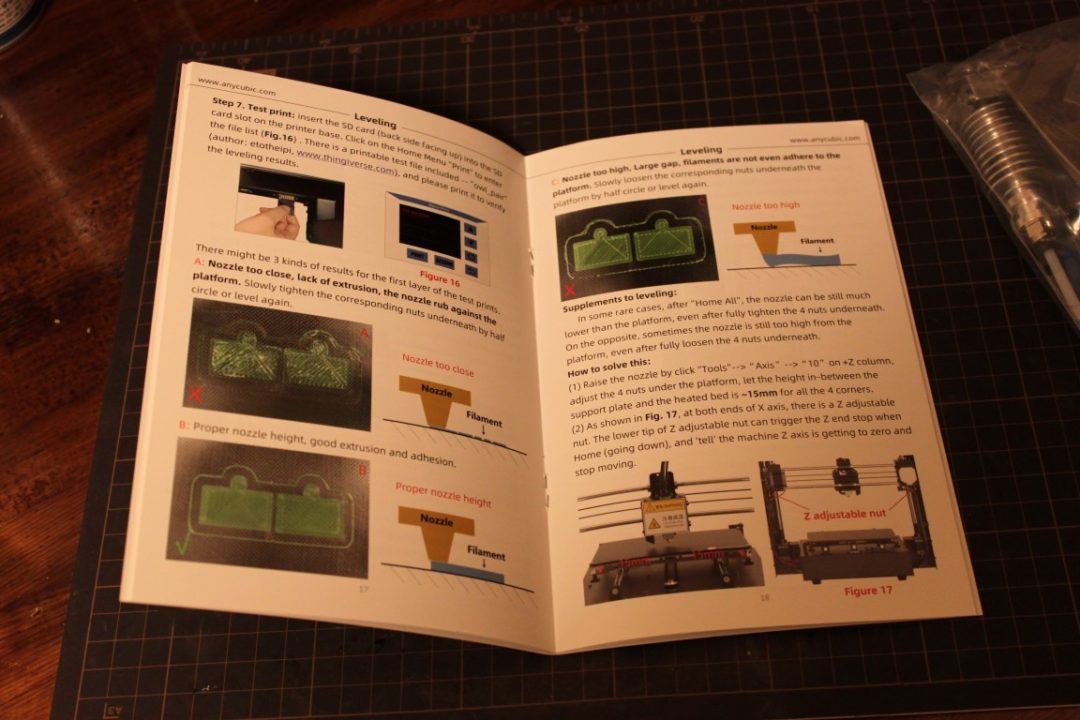

このような機械を使う際に重要なのがベース位置の微調整 !

エクストルーダーの先端をテーブルに対してわずかな隙間(0.1mm)になり、且つ平行となるように、テーブル4隅にあるダイヤルネジをで微調整を繰り返します。

付属の紙を使って調整しているところ

ノズル先端とテーブルの間に紙を挟み、引っかかって抵抗があるのが良いそうです。

抵抗がどの程度か?というのはやってみないとわからないです。

テスト出力した際に隙間の状態によってこんな感じになるそうで、左下の図のように印刷できればOK

結局印刷しながら調整していきます。

テストプリント

モデリングを初めていきなり自分の作品を制作する前に、プリンタの状態を確認するため、サンプルデータを印刷してみます。

一度印刷してしまえば、3Dプリンタがどんなもので、どのようなデータで印刷されているか理解できるかな、、と

製品付属のSDカード内にサンプルデータがあるのでそれで印刷してみます。

gcodeは直接印刷するデータです。

stlファイルはUltimaker Curaで起動するもの、

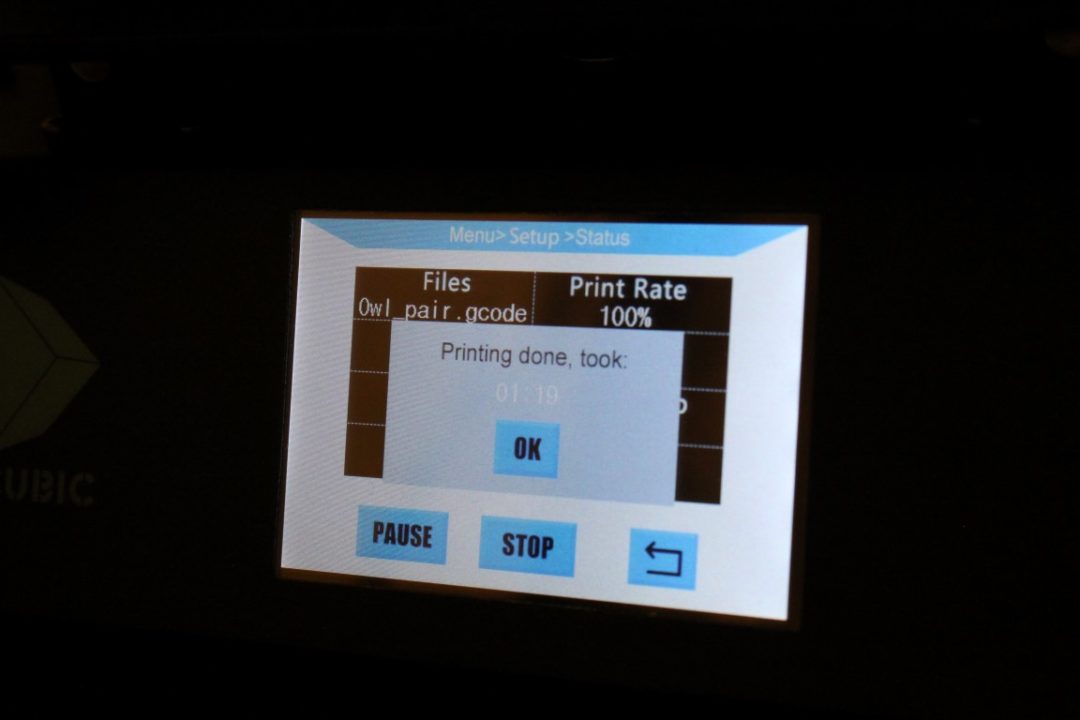

画面から実行してみました。※↓は実行後のもの

糸を引いているのもありますが、きれいにできてます。

こういった人形を作るの楽しそうだが、自分はかわいらしさの欠片もない部品が作りたい。

基本一筆書きのように、太さ0.75mmのフィラメントをエクストルーダーの0.4mmの穴から押し出して描いて積層していく(FDM方式)のですが、そのルートはソフトが自動で計算して最適解を導きだすようです。

昔では考えられないが、目のあたりにして、すごい!と思った。ただ、時間がかかるけどね。

3Dプリンタを行う際の流れ

スペックが満たせていればまあOKということで半年前に買ってから暇を見ては通勤時間などにネットで3Dプリンタをお勉強し、ようやく使い始めることにしました。

だいぶ時間をロスしてしまいました。

だいたいの流れは以下のように理解した。

- データ作成

PC用の3Dモデリングソフトで3Dデータを作る。 - 印刷用データエンコード

3Dデータに印刷条件等設定して3Dプリンタの対応する形式にエンコードし、SDカードに保存 - 印刷

SDカードをプリンタ本体に挿してプリンタ側で印刷を実行する。

3Dデータ作成

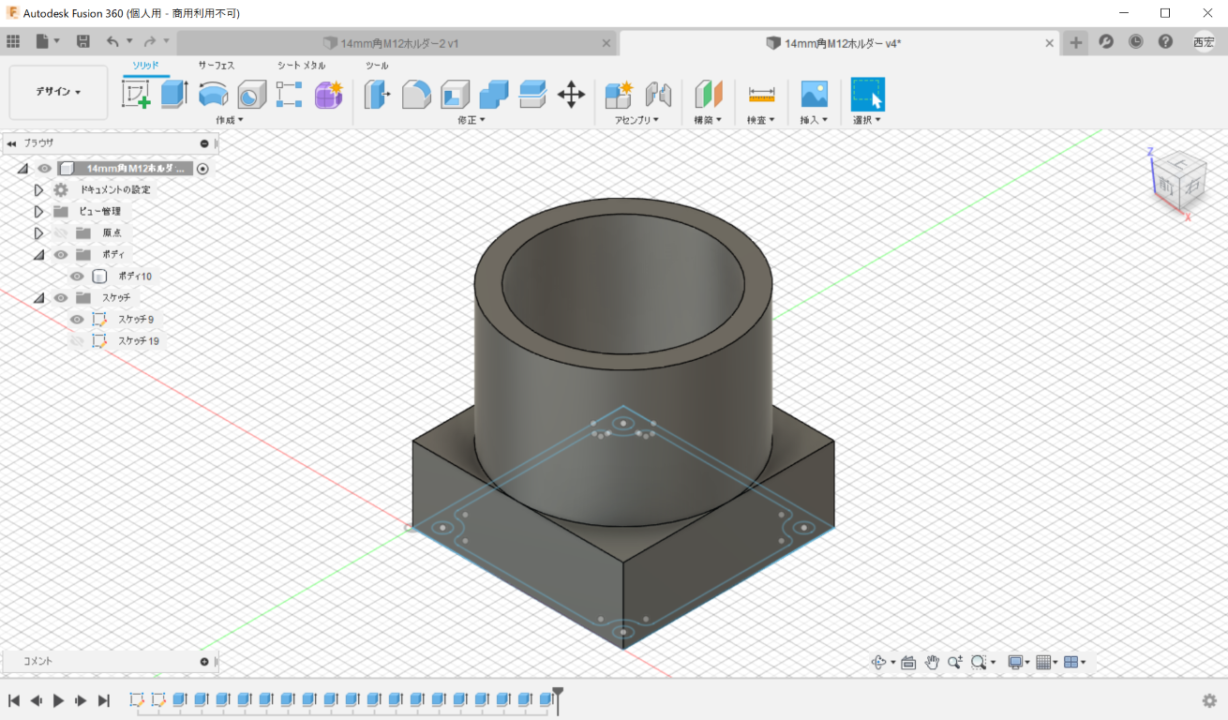

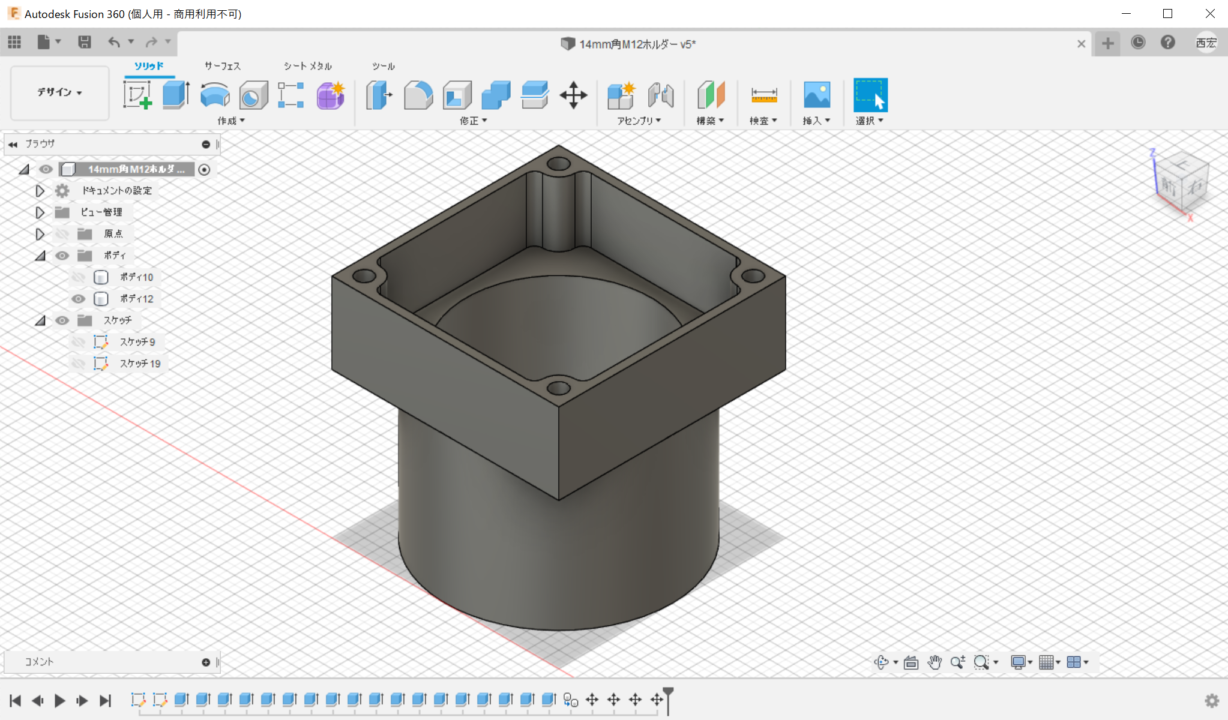

データの作成はFusion360無償版を使用しました。

https://www.autodesk.co.jp/products/fusion-360/personal

年間の収益1,000 米ドル以下即ちおよそ100,000円以下の場合は無償版を利用できるのが分かったので^^)年間 10万も稼ぐことはないね!

収益を10万超えるなら有償61,600円を毎年払えばいいしね!

編集は割愛しますが、大まかにいうとスケッチでどこかの面上にスケッチを描き、そこからプル操作でボディを作り、修正ツールを使って形を削ったりのばしたり変形させたりします。

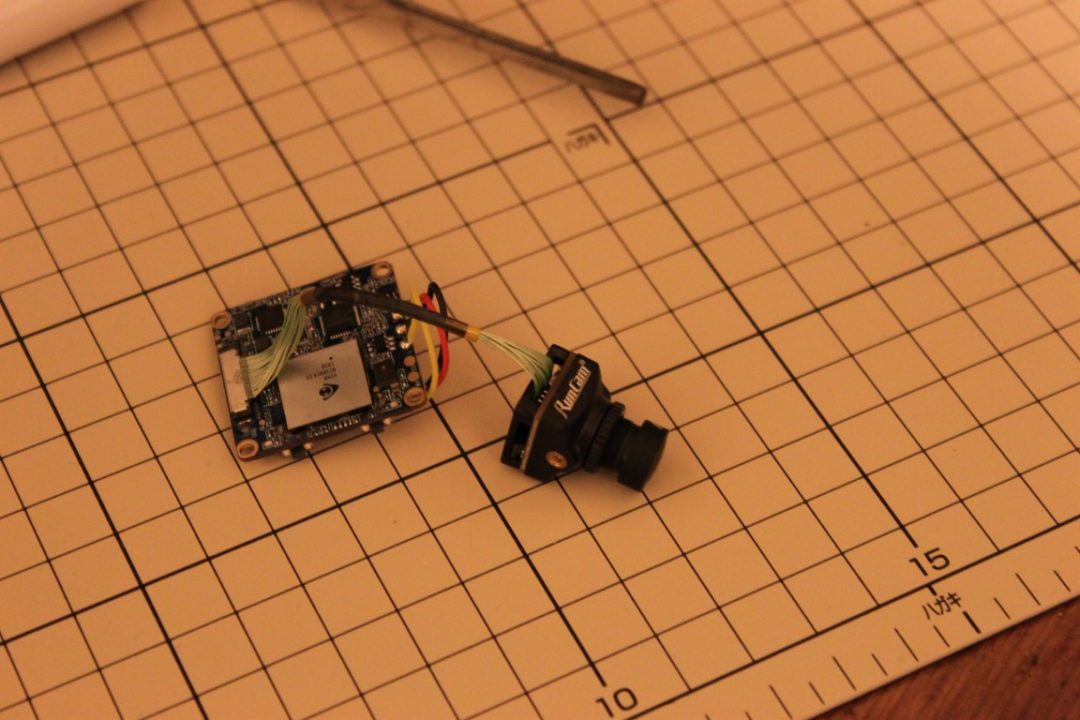

作成しているのは先々ガンカメラに使おうとしているFPVカメラに使われている14mm角の映像センサーモジュール用のレンズホルダーで、通常M8しか取り付けられないのを無理矢理M12を載せようと作成しました。

最近では4K30FPSのFPVも出てきていて、ガンカメラとして仕込むのは楽しそうだなぁと。

ただ、これはM8サイズでは望遠レンズが通販で手に入りそうにないので、既存のM12レンズを使ってみようと思いました。

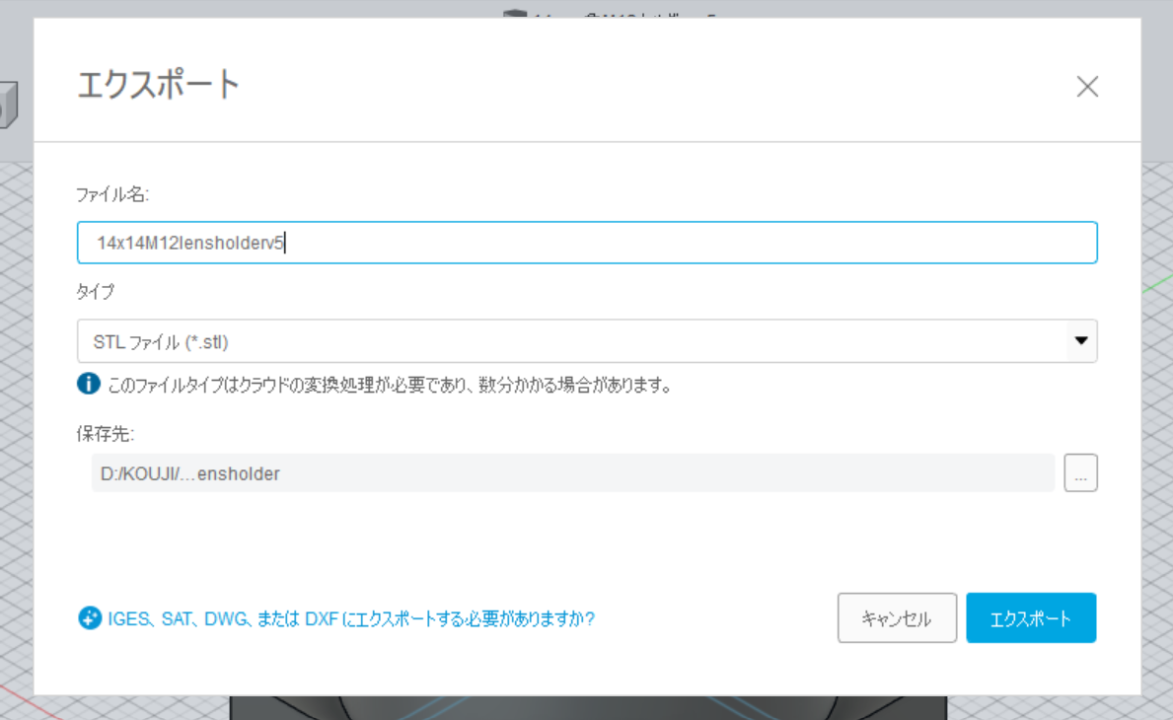

STL形式で出力します。

印刷用データの作成

だいたいできたら印刷データの作成を行う。

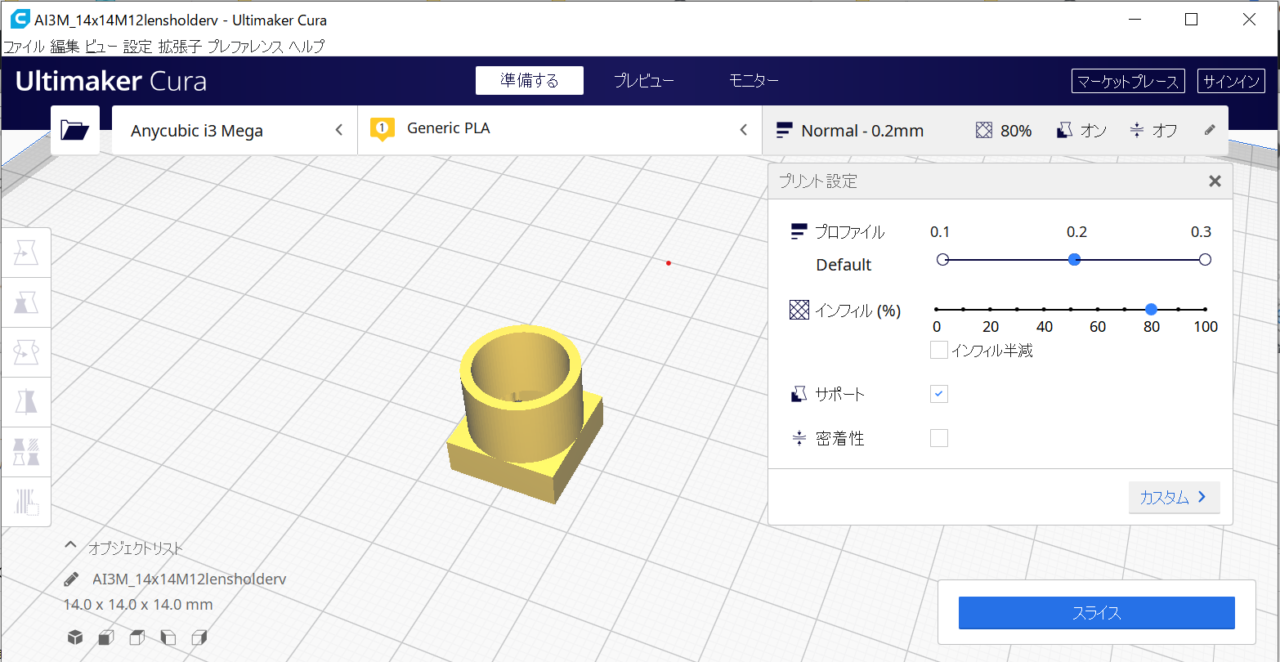

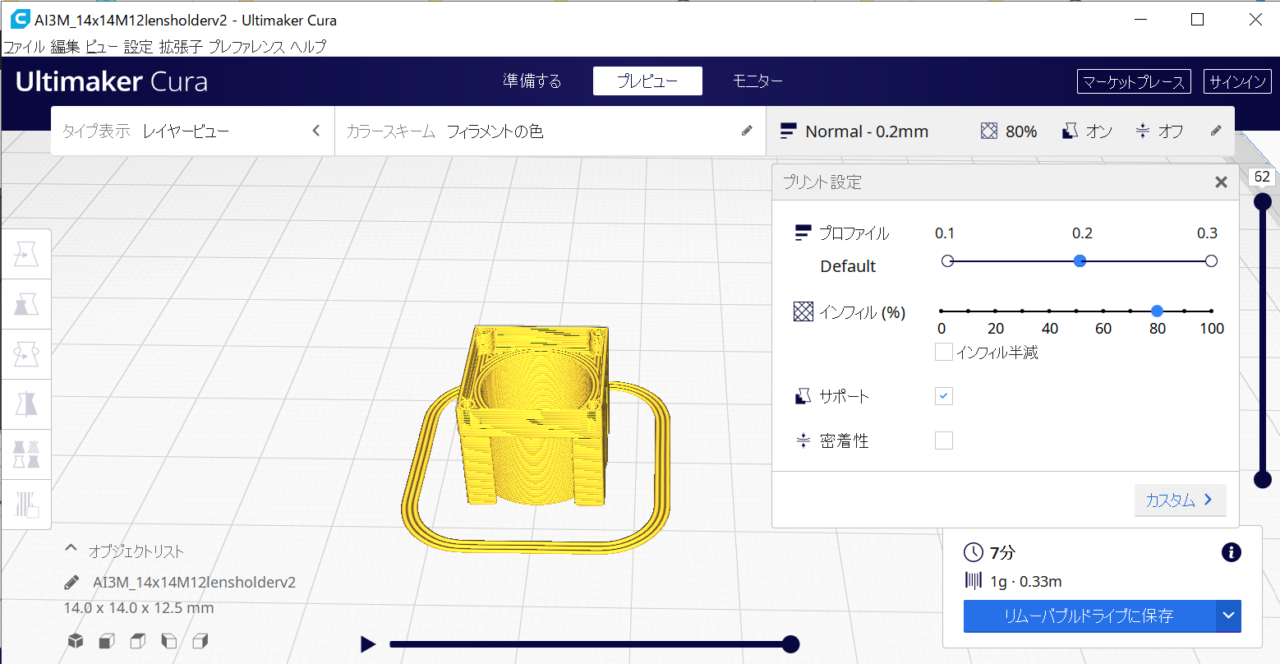

印刷用データは3Dプリンタの機種毎に対応するソフトがいくつか決まっていて、AnyCubicが指定する Ultimaker Curaを使用しました。

https://ultimaker.com/software/ultimaker-cura

印刷の設定は主に3Dプリンタ側の印刷条件に相当します。

詳細は他の専門的なサイトを参照頂いた方が良いので、簡単にまとめると

プロファイル 既定の設定で温度やスピードなど サポートや密着性に関連する項目は詳細の設定で変更が可能。

素材の密度 3Dプリンタは表面以外の内部は空洞を作成することが可能で、インフィル密度で指定します。

多いほうがしっかりした強度になるけど、100%にすると歪みがおおきかったり、解けたフィラメントが押し出され過ぎてしわになることも、ほどほどにしています。

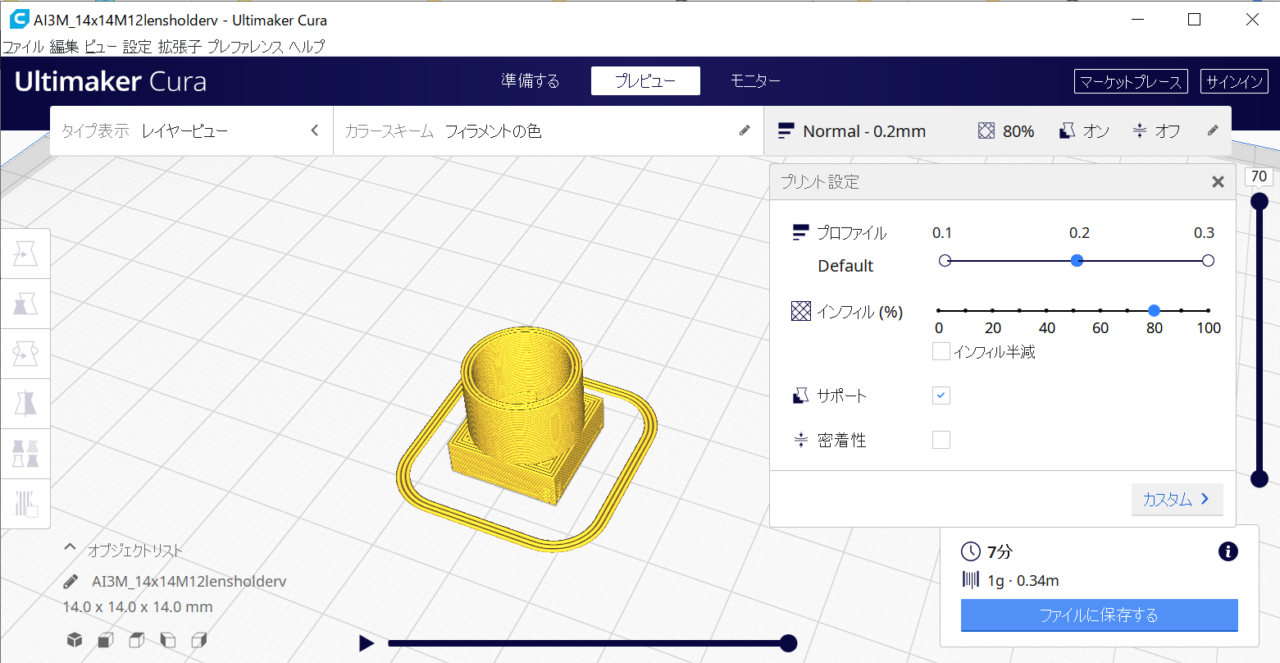

右下のスライスを実行すると、こんな風に印刷の状況をプレビューで表示してくれます。

こいつを「ファイルに保存する」から保存するとGコードでデータが出力されます。

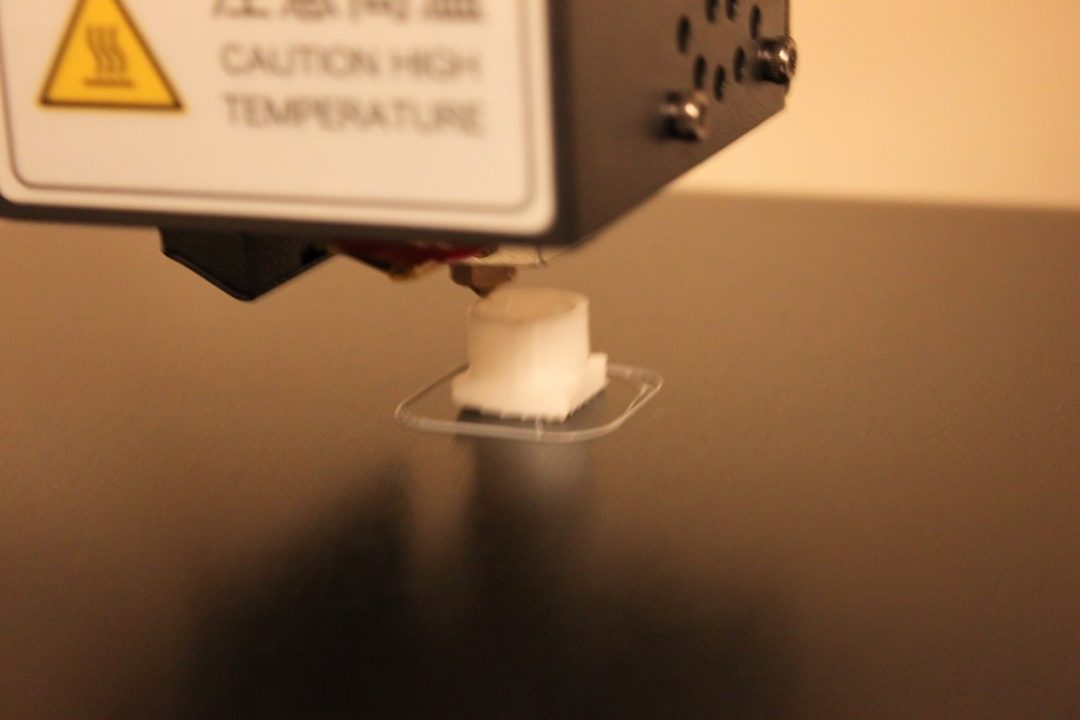

作成したデータの印刷

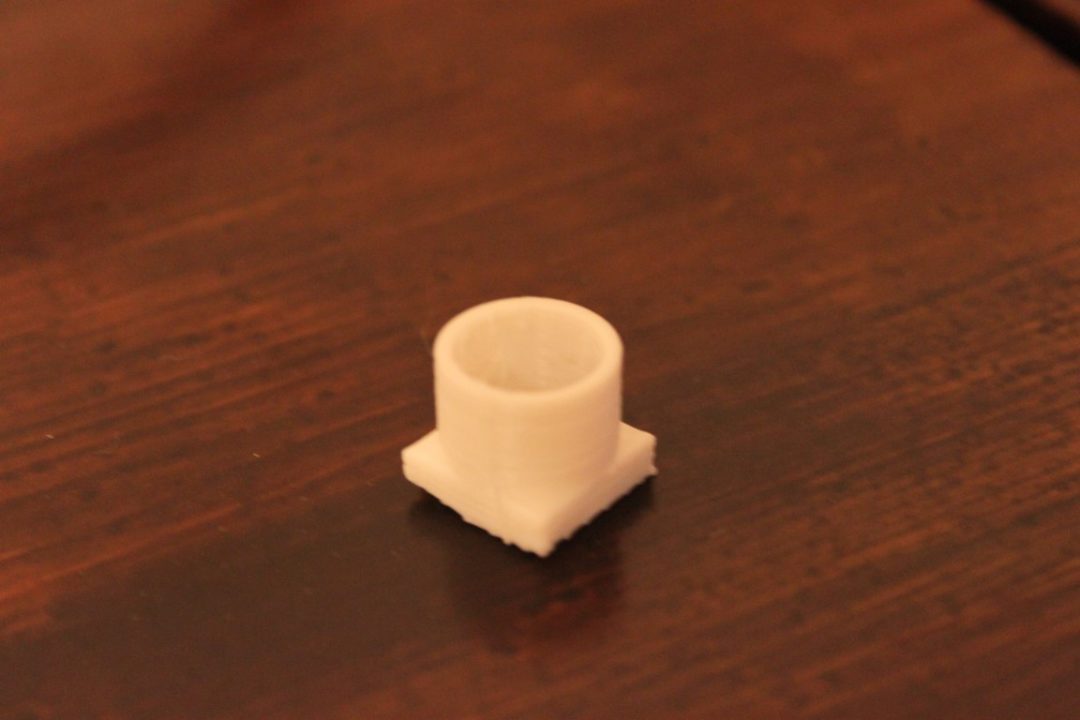

で、印刷してみました。モデルの周囲にある線は スカートという線です。印刷物の周囲を囲ってフィラメントの出ぐあいを馴らし、密着具合を見るものです。

早速失敗しましたw センサー側の面がデコボコになってしまいました。

3Dプリンタは支えがないところにも出力できるよう、印刷物と同時にサポート材を出力します。

サポート材が多いと出力したフィラメントの糸くずが絡まって、こんな風にテーブルにしっかり取付できません。

このモデルの場合、映像センサーの基板ギリギリまで薄くカバーを作成する為、接地面が細く、密着が悪いようです。

向きを変えて出力します。

これをCuraでスライスすると、こんな感じに外側にサポート材が作成されるようになるので、精度に影響を与えません。

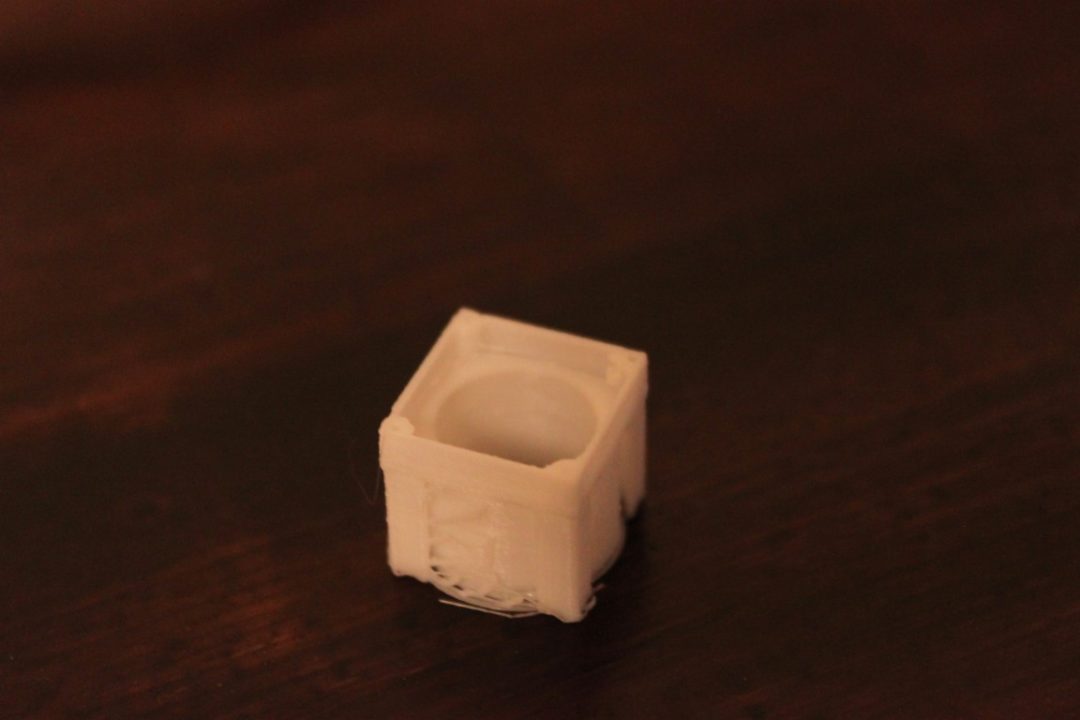

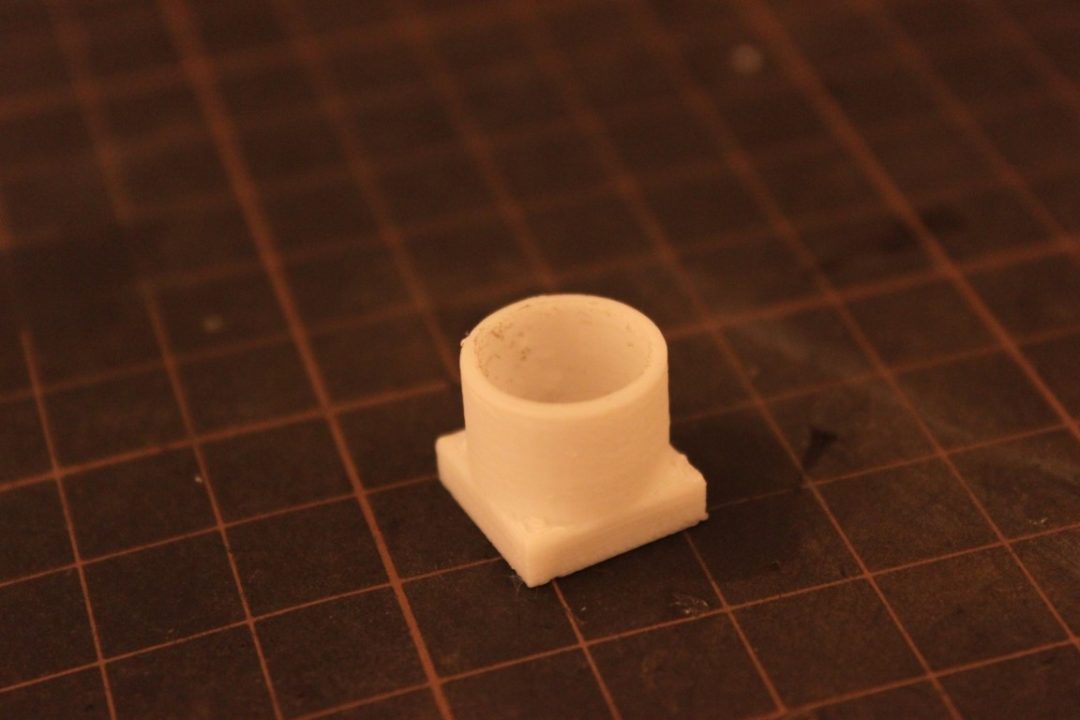

印刷して出来たのがこれ、周囲のサポート材が汚いですが、指でほじくれば簡単にはがせます。

押し出して擦り付けるように積層していくFDM方式のプリンタはどうしても積層した後が残り、ヤスリやルーターで削ったりして表面を整えます。

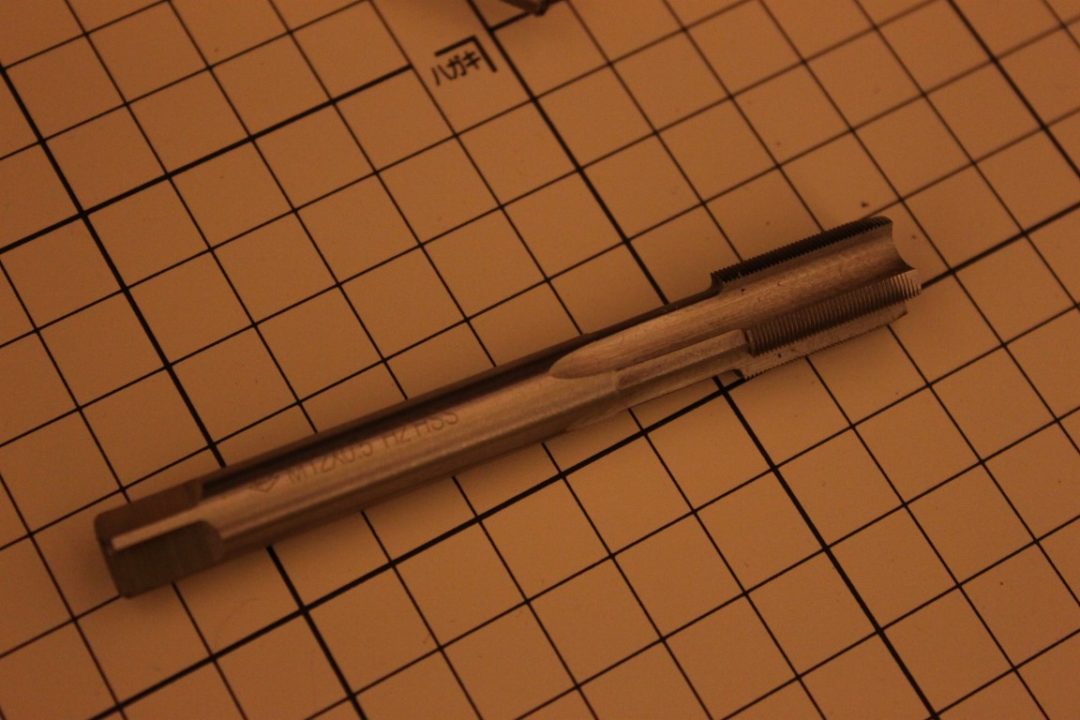

中心のホルダー部にM12 0.5ピッチのネジ山を切ります。

ネジがスムーズに入るのを確認!

なんどか回しては外しを繰り返したのち、カスをエアーで拭いて除去しました。

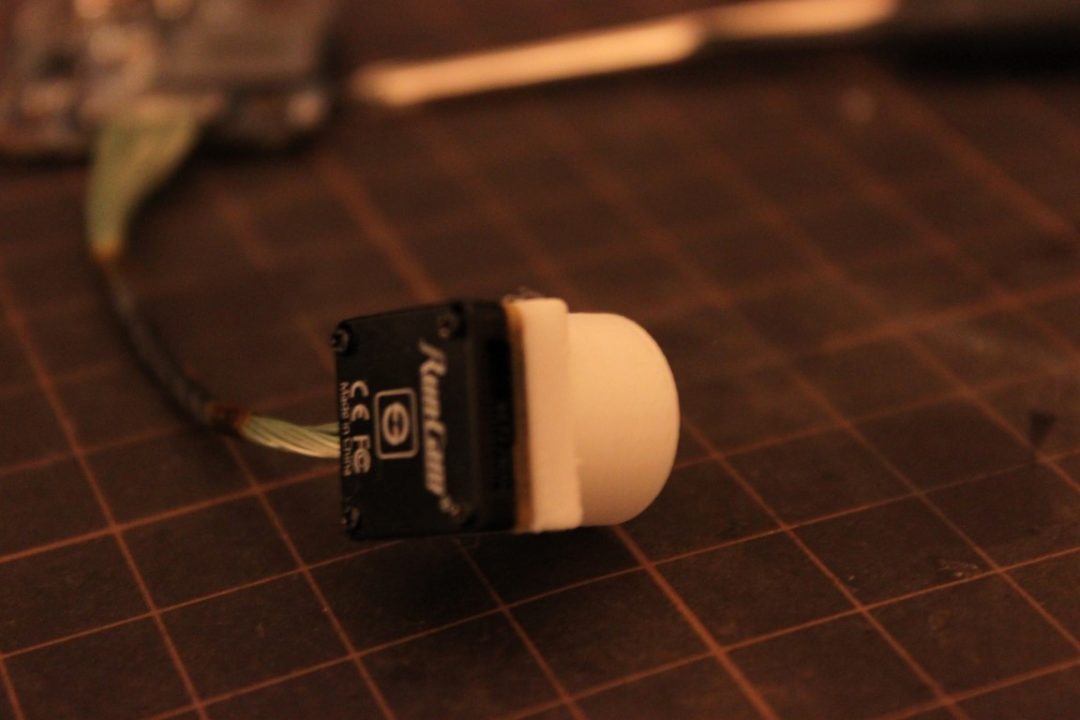

こんな感じでホルダーをセンサーに取付。

これでなんとか取付できました^^)うむ!小さい。後々、画角を確認しようと思います。

これからいろいろな部品を作りたいが、表面や微妙なサイズ違いから削ったりする加工が必要で、作業スピードはあまり良くないかな?

特にデータ編集は大変で、これだけで夜毎日やって1週間かかってしまった。

あ~でもないこうでもないと頭ん中で部品を創造しながら、悩みながら楽しくやってました^^)ちときついけど

以上、3Dプリンタを使い始めた際の状況とテスト的な部品作成でした。

2020年10月記録