先日作成したRuncam2 PEQ15型ガンカメラを実戦投入しました。

ピントはずれていたものの、電源の調子も良く、安定した動作で使うことが出来ました。

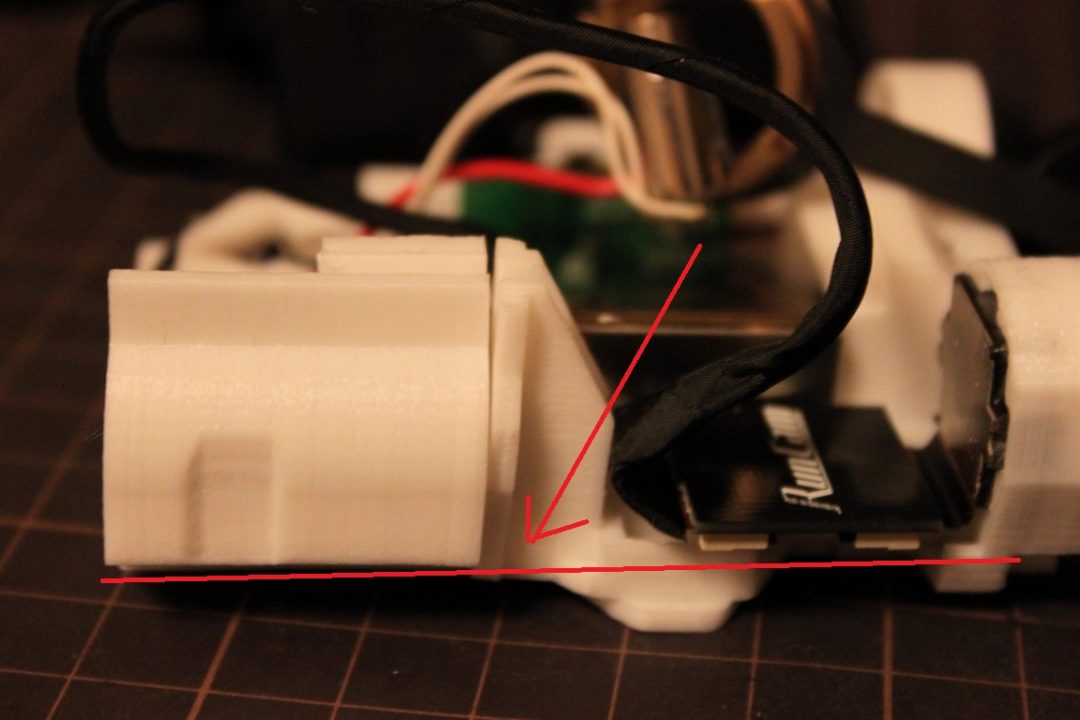

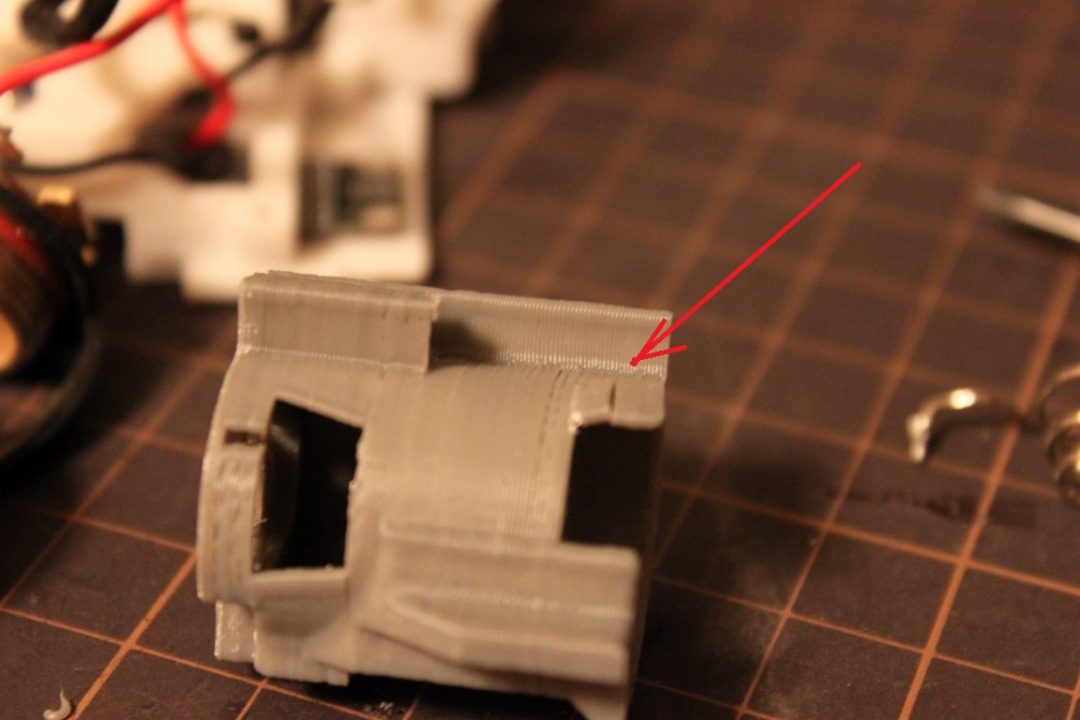

ところが、午後から本体が熱くなり、PLAで作成したフレームがひん曲がってしまいました(^_^;)

2ゲーム毎に電池を交換してたけどだんだん変形して電池が入らなくなってしまった。

本体からかなり浮き上がった位置に、、、

仕方なく、ABSで再作成することとしました。

3DプリンタのABS出力をしてみる

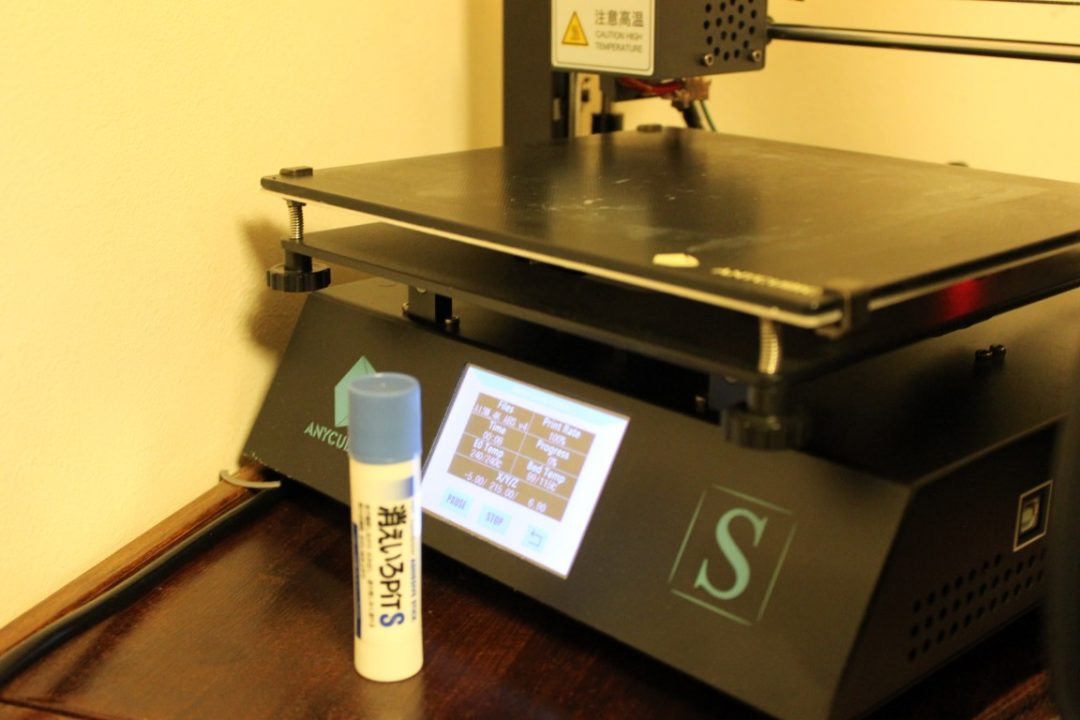

手持ちの3Dプリンタ(ANYCUBIC MEGA-S)はABS出力ができるということで購入したんだけども、、PLAに比べて扱いづらいと聞いてたので敬遠してました(´ε`;)ウーン…

設定を見直してABSで出力してみる。ツールからプレヒートして、、、

フィラメントをABSに変更し、内部を入替の為にABS交換後にヘッドにABSを送り込んでPLAを抜く。

スムーズに出てくるように、温度設定や送り出しのローラーとか調整してます。フィラメント交換は手間がかかります。

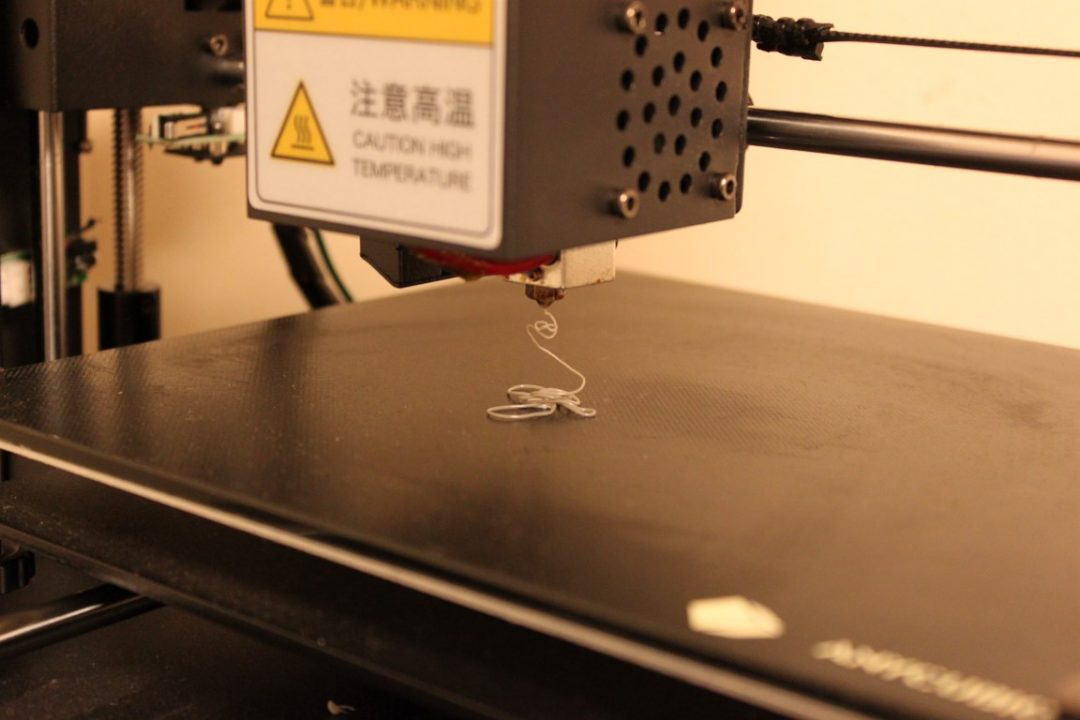

適当に出力するとこんな感じに、、、、ベッドへ全然定着しない、、、全然だめ。

ベッドとヘッドの隙間を調整してもなかなか、、、と思っていろいろネットで調べると、、、、定着が甘いときは「ブリム」を大幅にとると良いらしい。

また、フィラメントのメーカー推奨よりちょっと高めの温度設定のほうがスムーズになるとのこと。

ブリムを大きく

ブリムを大きくとるとベッドへの定着が良くなった!

元々このベッドのガラス版表見はマウスパッドみたいなデコボコがついており、食いつきは良い。

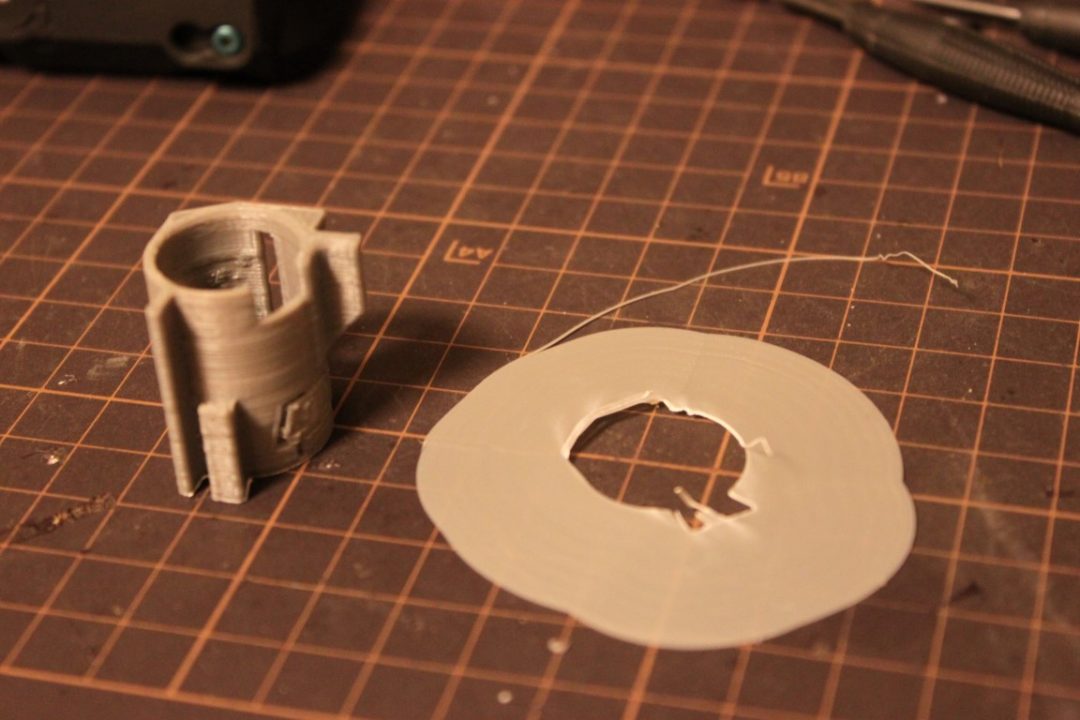

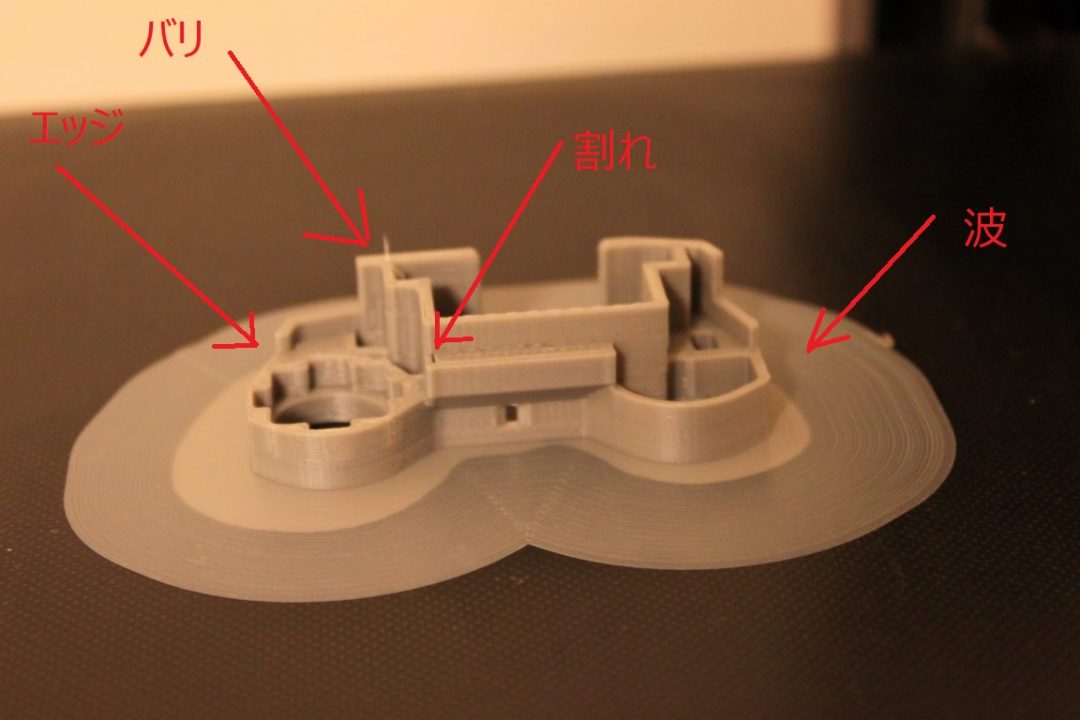

ブリムを切り取ってみたところ、ブリムは非常にきれいだが、本体は汚い。

ところどころダマはできてるし、隙間も多い、、、。

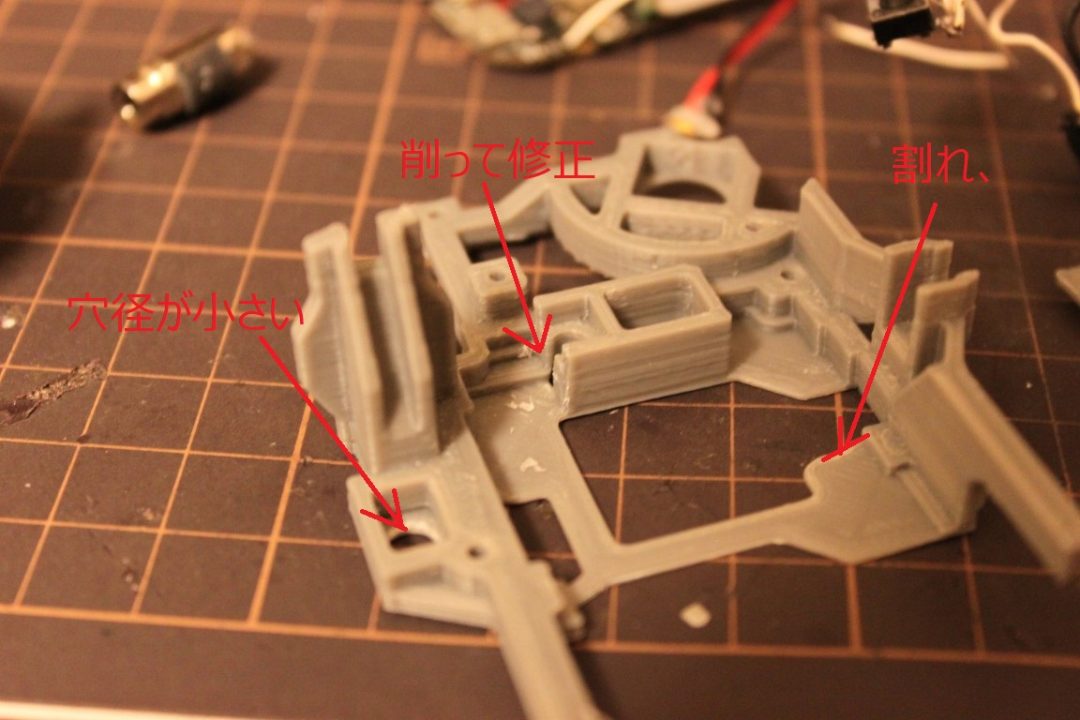

いろいろバリやらダマをとっていたら割れてしまった、、、( ;∀;)

バリを取ったり削ったりしていじくりまわした後が一番モロイ気がする。

やり直し、、、ネットで調べた方法で、ベッドにピット糊を塗ってみると良いらしい。

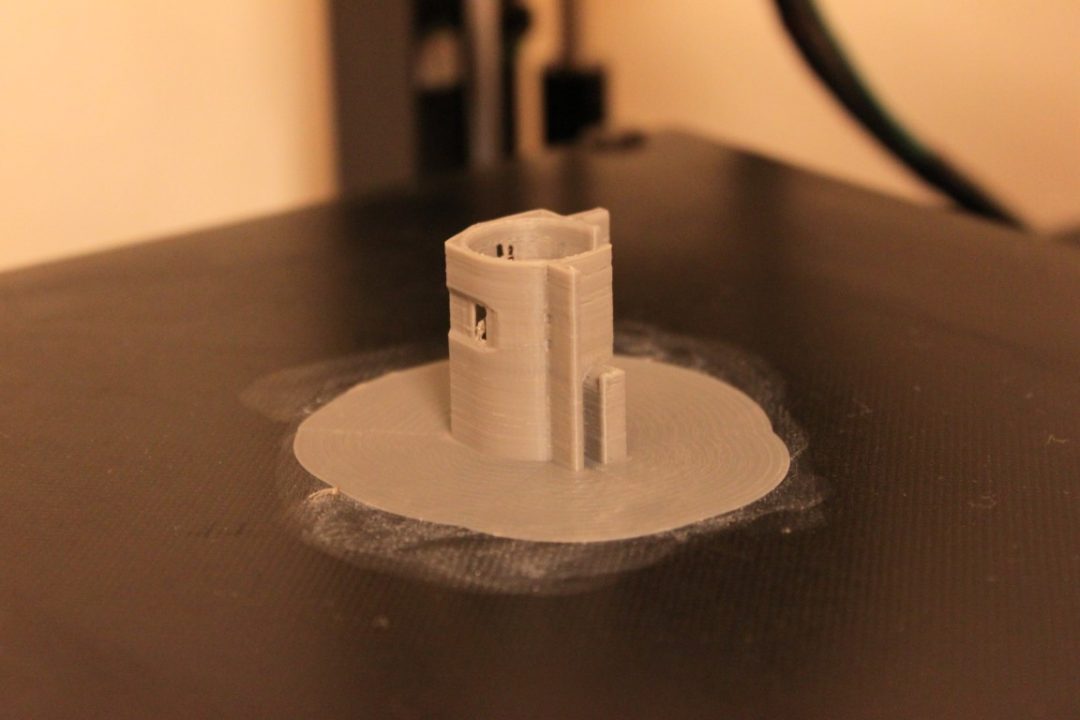

ぴったり定着しました!画像の白いよごれみたいなのが糊です。

でも2~3回は水を含ませたハンカチやティッシュでノリが復活するけど、糊のダマができるので2回くらいしか使えない。

そもそも、部品を作る度にベットを冷やして拭いて、アルコールで脱脂して乾燥させてを繰り返すのはとてつもなく面倒くさい。

後、ABSで作ると全体のサイズも微妙に縮んでしまうので、実寸法よりもちょっと大きめ このぐらいだと0.1~0.05mm程度?で設計したほうが良い様子。

ほとんど作り直し

いろいろネットで調べていくと、ABSは9/1000ざっくり全体の1%くらい縮む様子。。。それだと小さい部品は気にしなくても?

と思いたいが、ブロックのように部品を組み合わせるように設計すると、全然うまくかみ合わず、固定する際に硬かったり緩かったりが出てきます。

ともあれ、Fusion360でサイズを見直しながら設計を修正し、フレームを出力してみます。

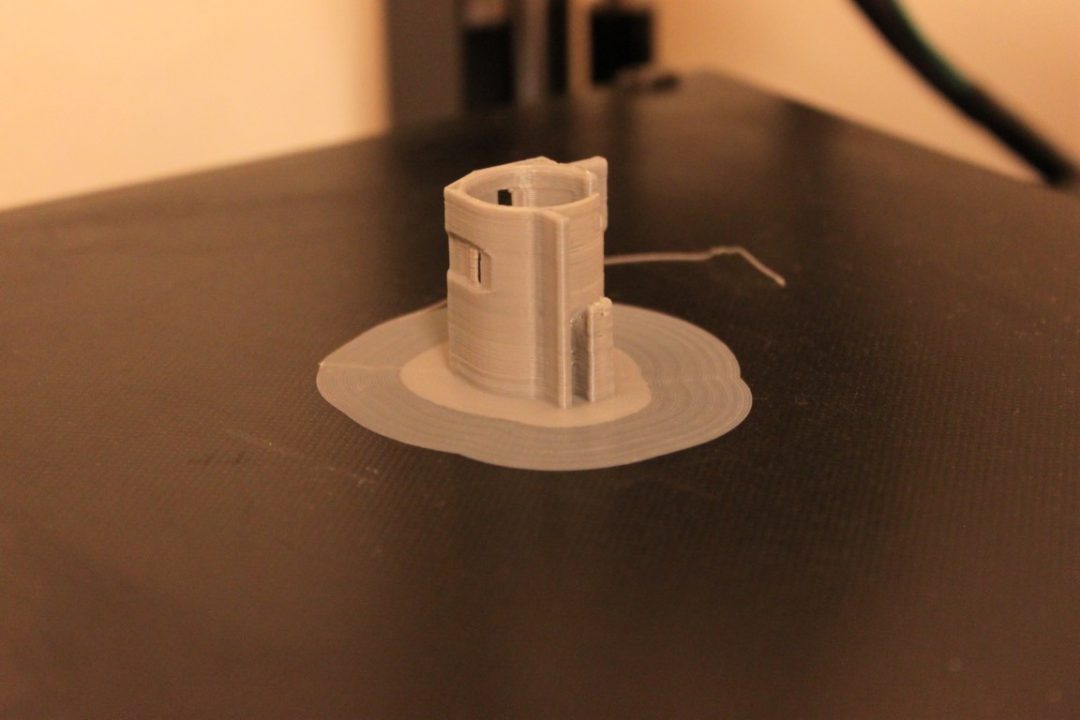

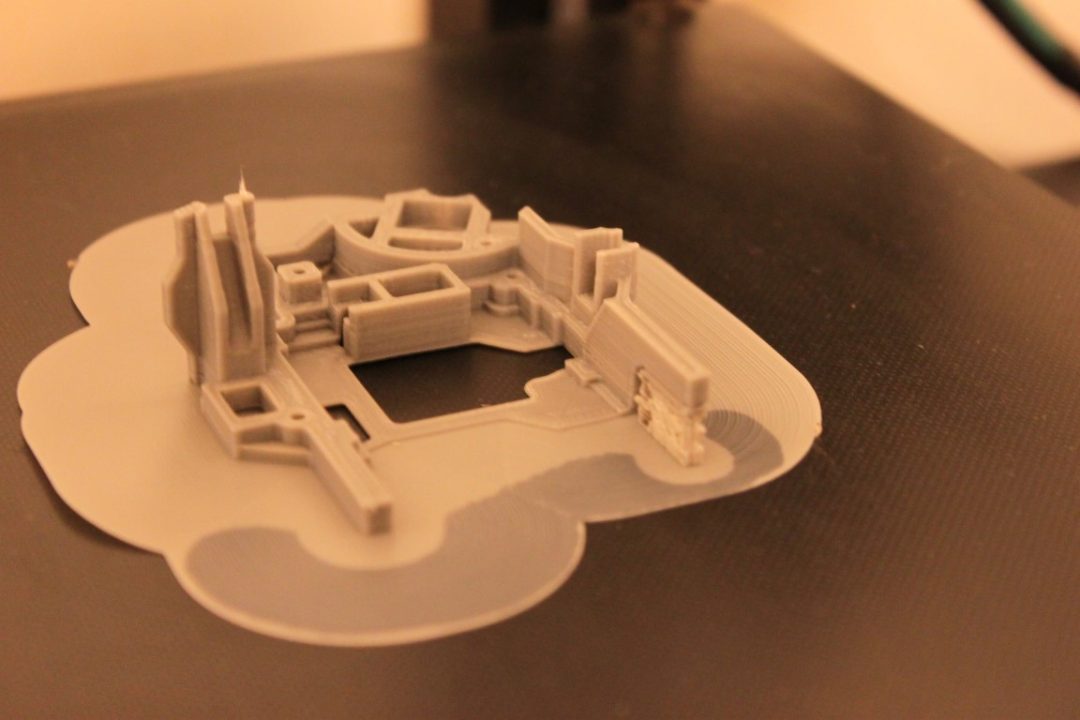

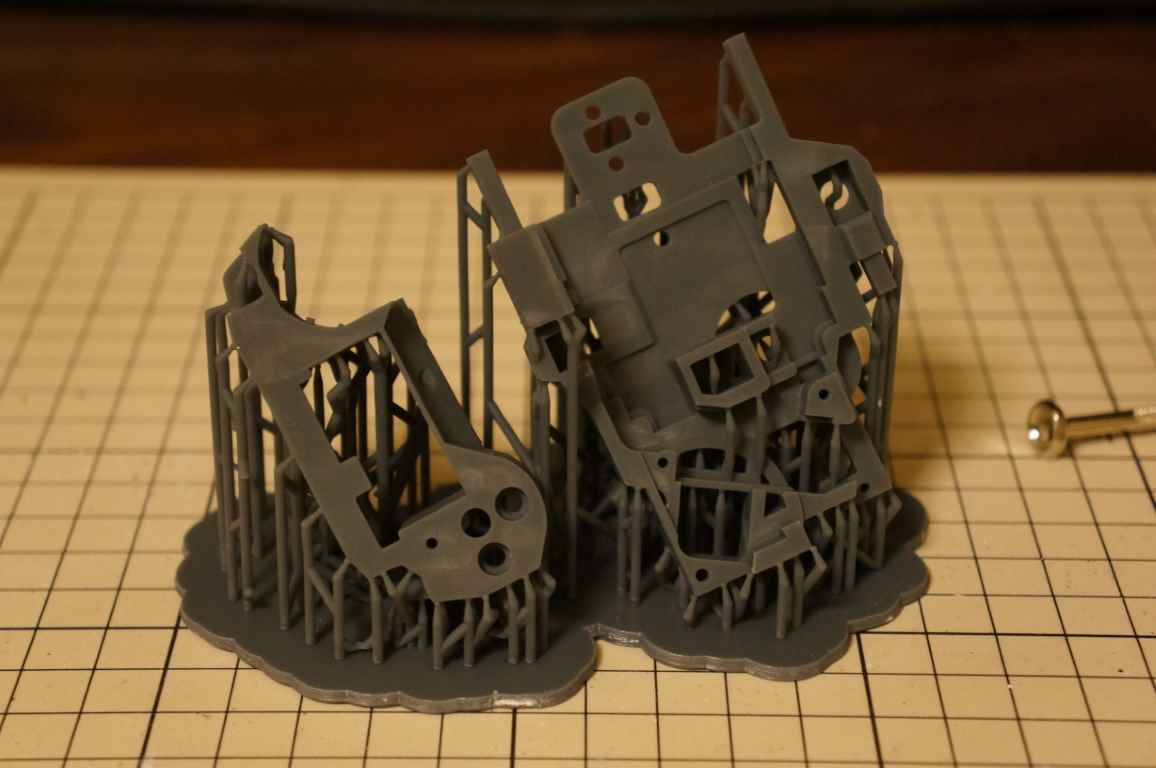

出力したのがこれ↓フィラメントの積層ピッチや出力する温度を見直して出力したところ、糊は面倒で塗ってない。

なので、結構浮いている。ギリギリ整形できた感じ

ベース板も出力しましたが、結構割れてます。

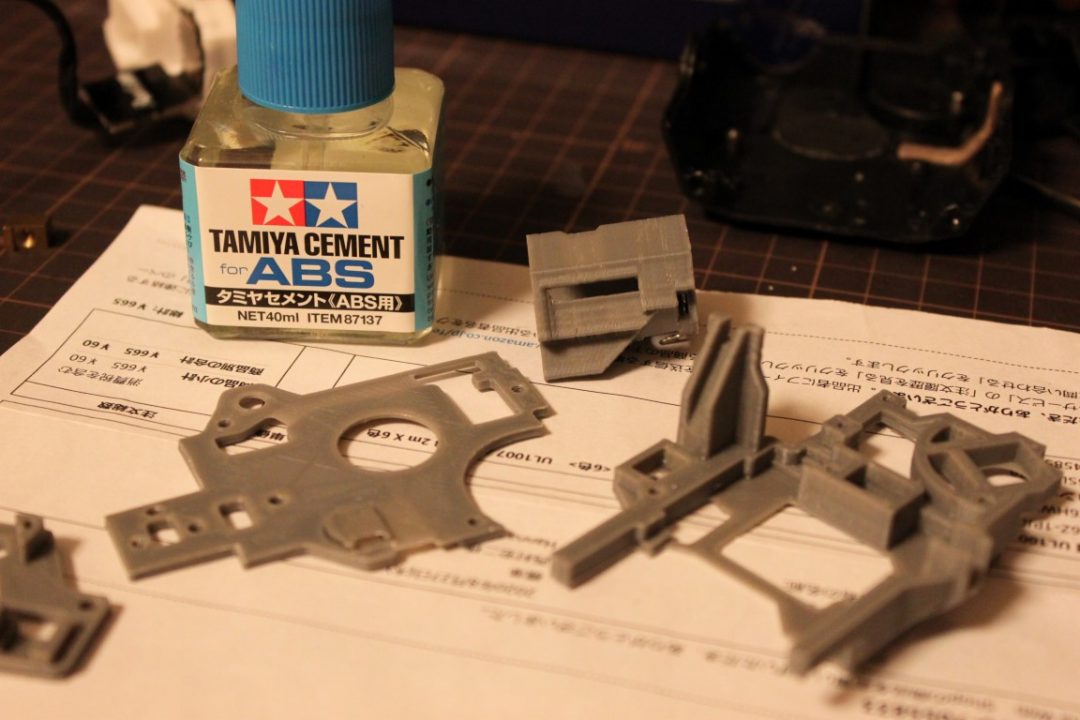

なので隙間を埋めるのにABSセメントを塗ってみました。

ABS接着剤で仕上がりの悪さをごまかしつつパーツを作成

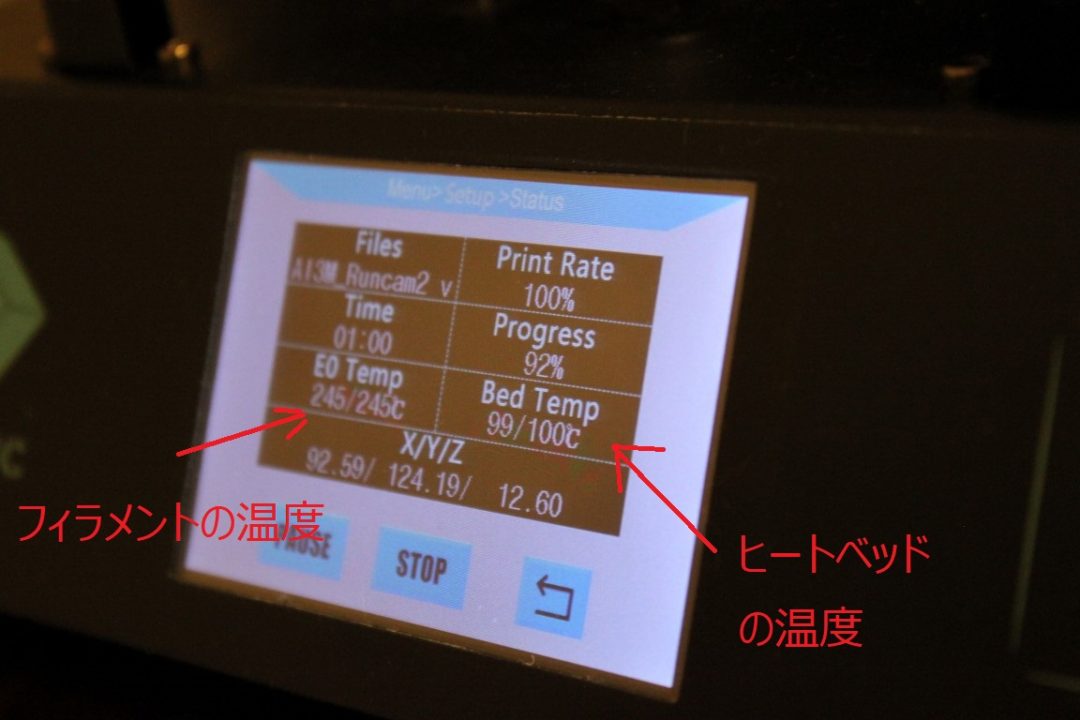

とりあえず、出力温度とベッドの温度はこんな感じに積層ピッチは0.2mmで太さ0.3mm

フロントパネルも出力 仕上がり具合を見ながら数十個出力してようやくまだマシなほうでこんな感じに、、、

組み直し

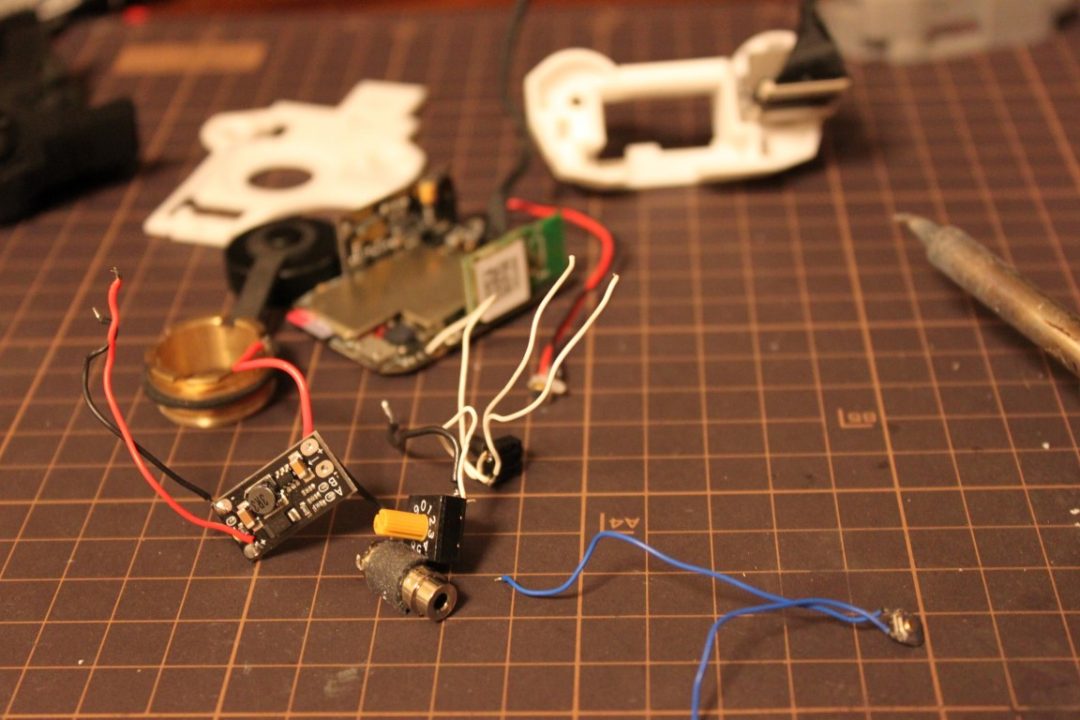

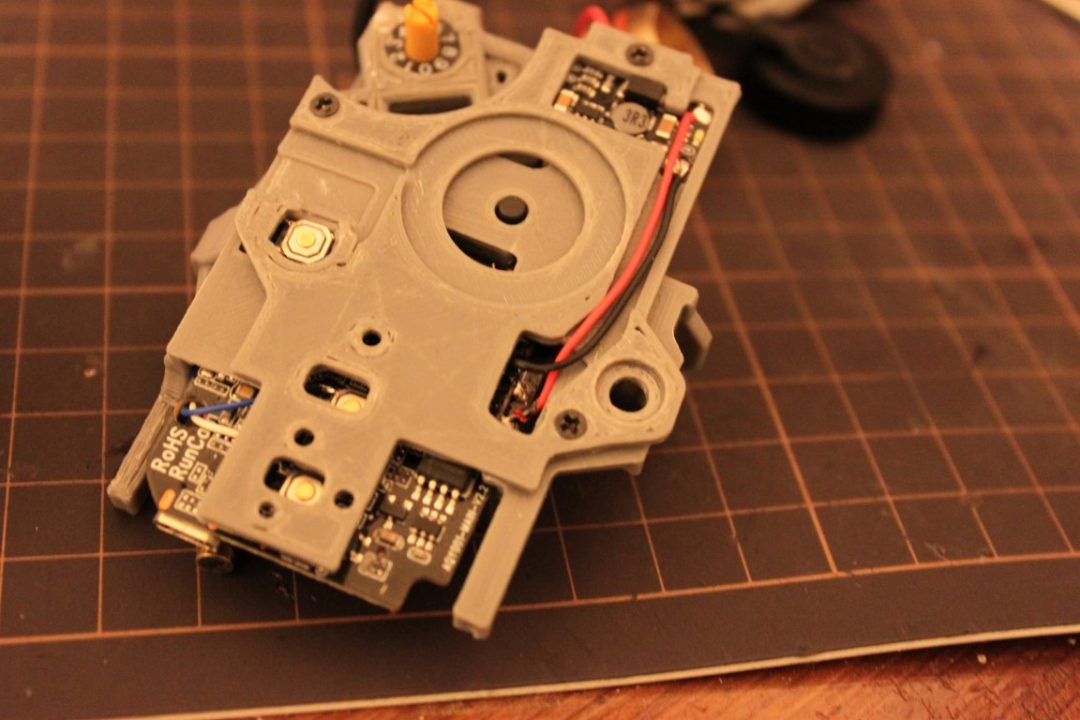

PLAで使った部品達を全部バラして再組み上げ、、、何度も作り直すのはあまり苦ではない。

組む度に何かしら改善できればと楽しみながら考えていられるなら、、、

いろいろと修正。だんだんサイズもずれてきて、全体のバランスが狂ったりもしました。

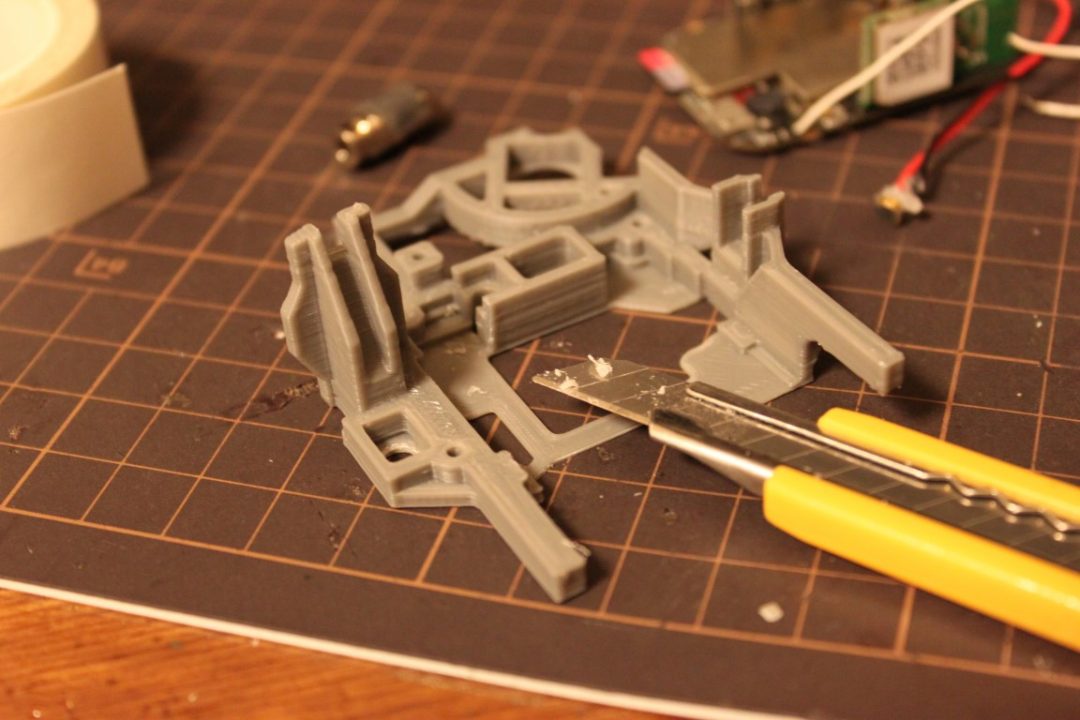

ただ、ABSの利点として「加工がしやすい!」という点はかなり良い。

サポート材も取りやすかったです。

前回書いてませんてしたが、PLAは固くて加工が大変。勢いあまってカッターを何度か指に刺したりしてました。

ちなみにデザインナイフはあんま使ってません。刃を変えるのが面倒なので、頻繁にカッターの刃を折って、大まかなところは普通のカッターでサクっと加工してました。

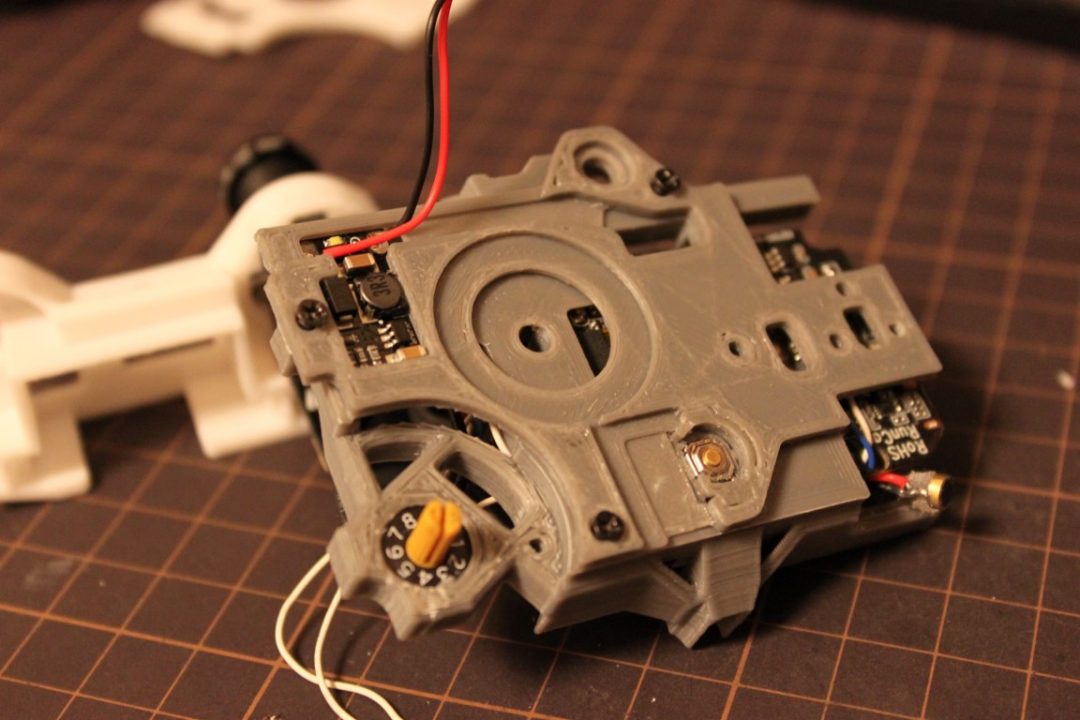

なんとか全体をABSで作り直したところ

なんとかいい感じに収まり、、、

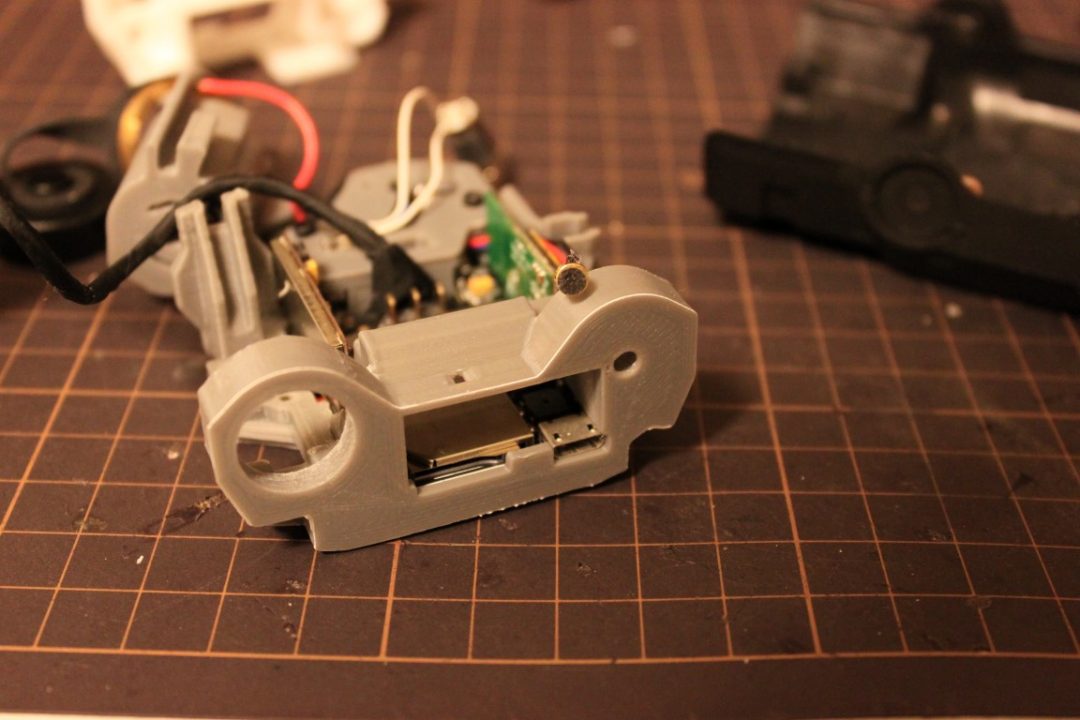

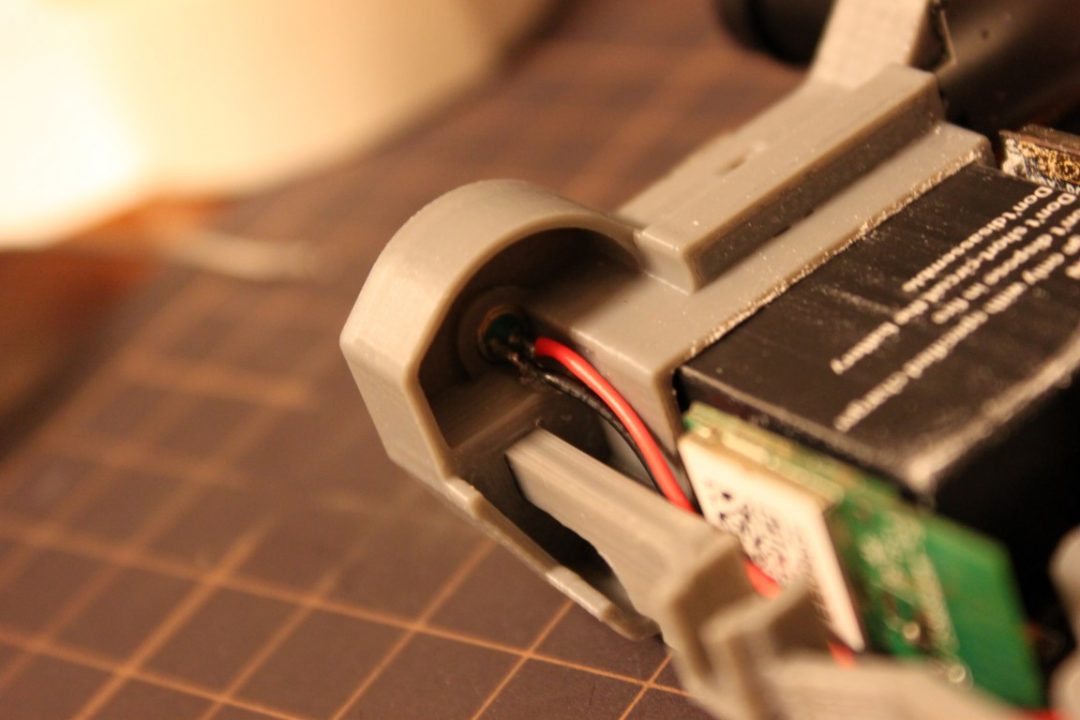

バッテリー部分のバネのところは割れそうだったので、ABS接着材を塗って補強しときました。

フロントパネルも組み込んでいきます。

表面に残った3Dプリンタの印刷跡に味があってよい。

センサーの基部を突っ込みます。PLAは固くてなかなかいれるのに苦労しましたが、ABSだとサイズが若干きつめでもグググって感じで食いつきながら固定できる。

出力はともかく、ABSのほうが出力後の修正や組み込みがしやすい。

マイクを着けます。

取付穴のサイズを見直して再設計しており、実物のだいたい0.1mm大き目にすればカッチリ固定でき、ハメ込みだけで十分そうです。

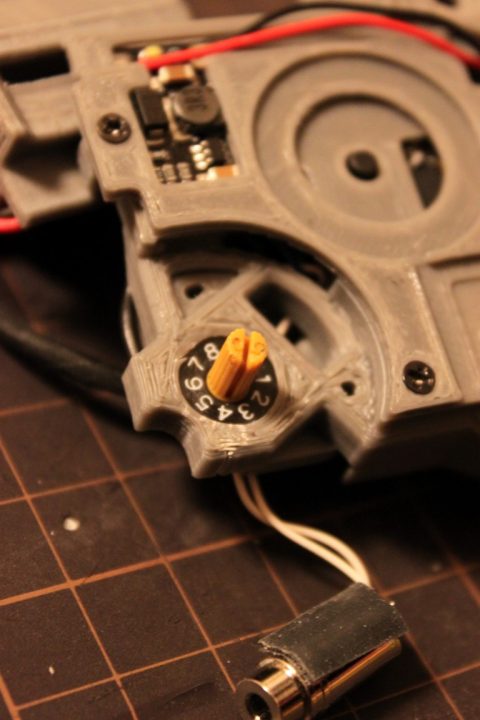

セレクターは4番に合わせておきます。

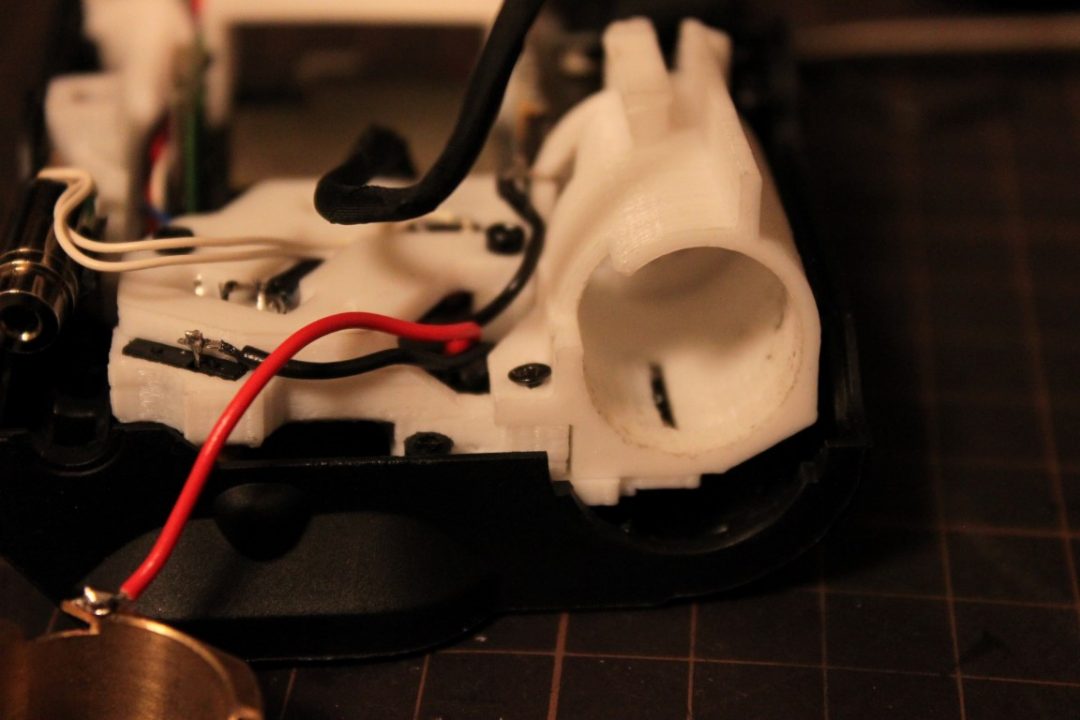

仮組みして内部の干渉具合を確認する。

なかでケーブルがガタついてたのでセンサー延長ケーブルを再度整頓

後、レールマウントの固定する六角ナットも本体から外れないようにボンドで固定しました。

前回やってから気づいた点をちょいちょいフィードバックして改良。

ある程度組んだら、動作させてみて、組み込みに異常がないか確認します。

シールのパイロットランプ用の穴空け

完成に近づいてきました^^)そろそろシールを貼ろう。

事務処理などで書類など収めるクリアファイルの一部をハサミでシールと同じサイズに切り出して、本体につけて穴位置を確認し、

シールに合わせて穴をポンチで空けました。

シールを貼って前面カバーを着けると見た目はまんまPEQ15

これならぱっと見ガンカメラとは分からないと思います。

レンズを覗けばガンカメラと分かりますね^^

装着

Mk18に取り付けてWifiで接続し、真っすぐ向いてるかチェックしたりしてました。

多少ずれてても動画の編集で着弾点に中心をばあわせればおっけいっす。

当初はあまり使うつもりはなかったABSフィラメントですが、なかなか良いですね!

以上(2021年5月記録)