以前、Runcam2でPEQ15型ガンカメラを組んでみた。これをRuncam2 4K Edition でも組みたい。

組むにあたって、3Dプリンタで出力するパーツ数の削減を試みる。

内部パーツの一体化による部品点数の削減

ベース板、Wifiスイッチのカバー、メインフレームの3つでRuncam2の基盤を固定していたが、これを1つにしたい。

前回出力した際にABSは加工がしやすく、サポート材の除去が楽だったため、一体で出力できないか試してみる。

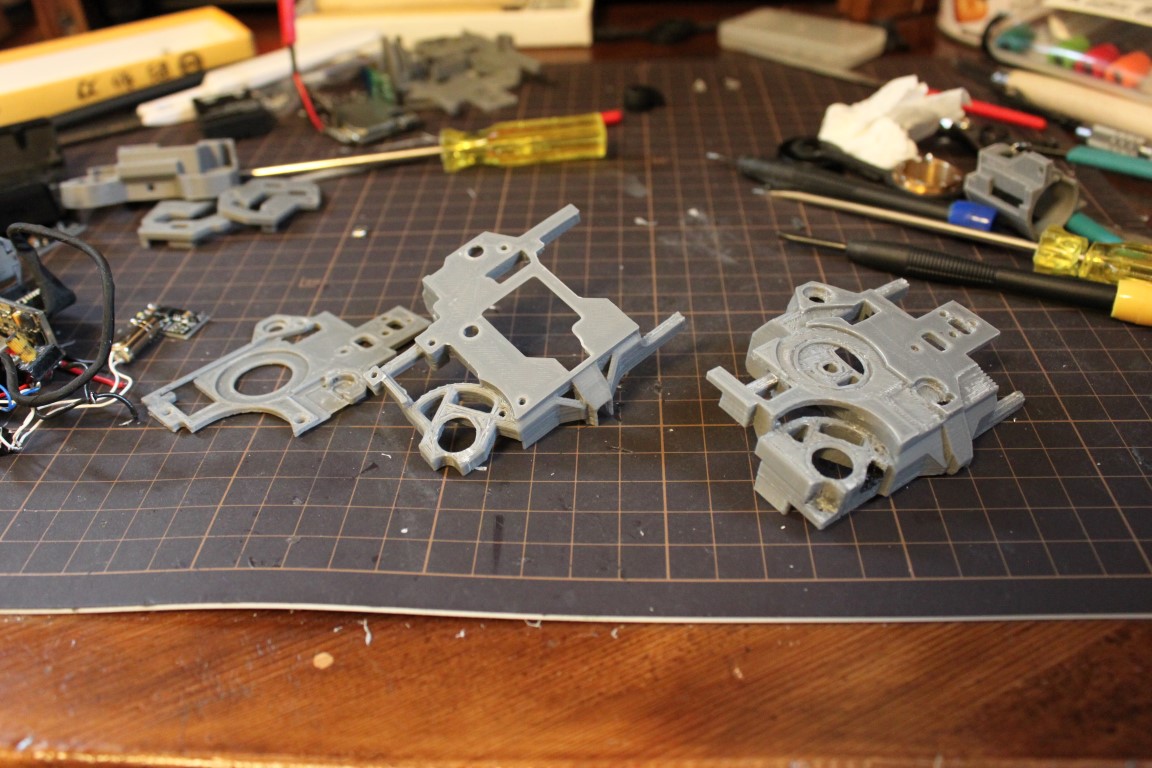

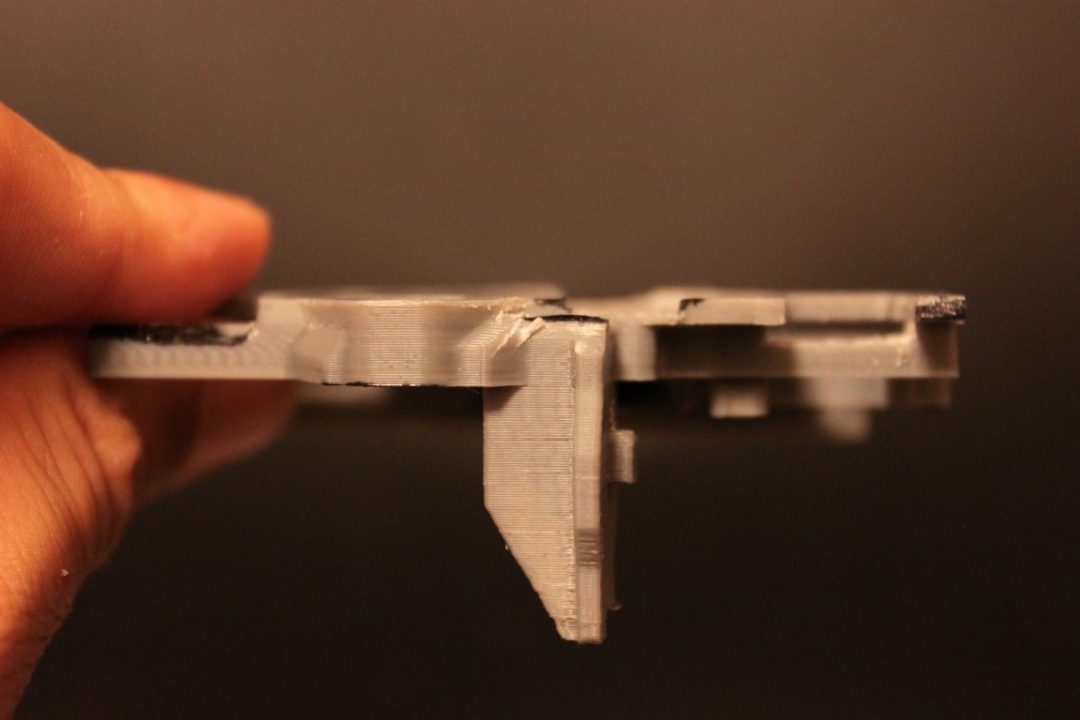

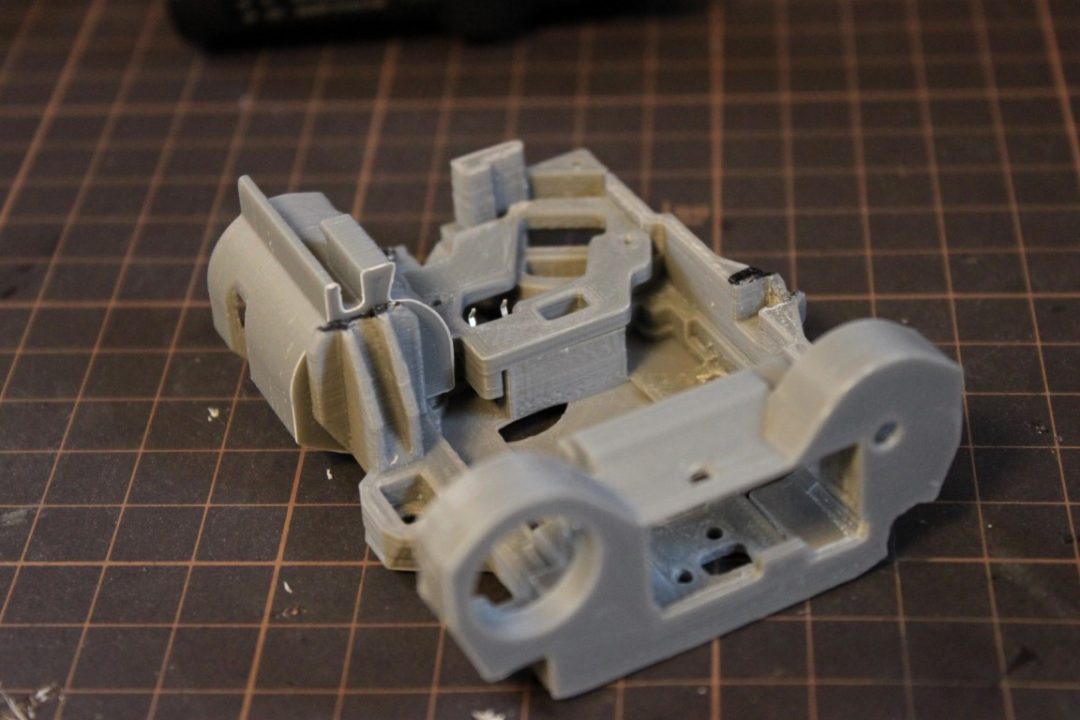

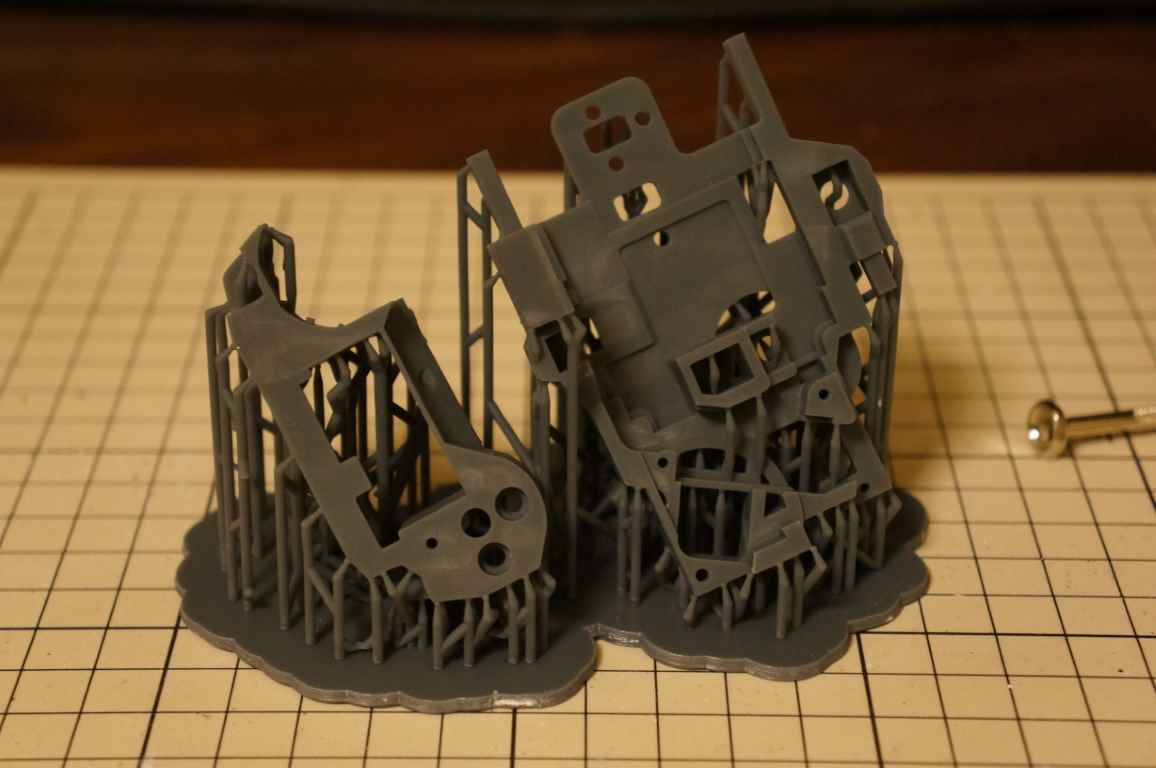

出力してみたのがこれ

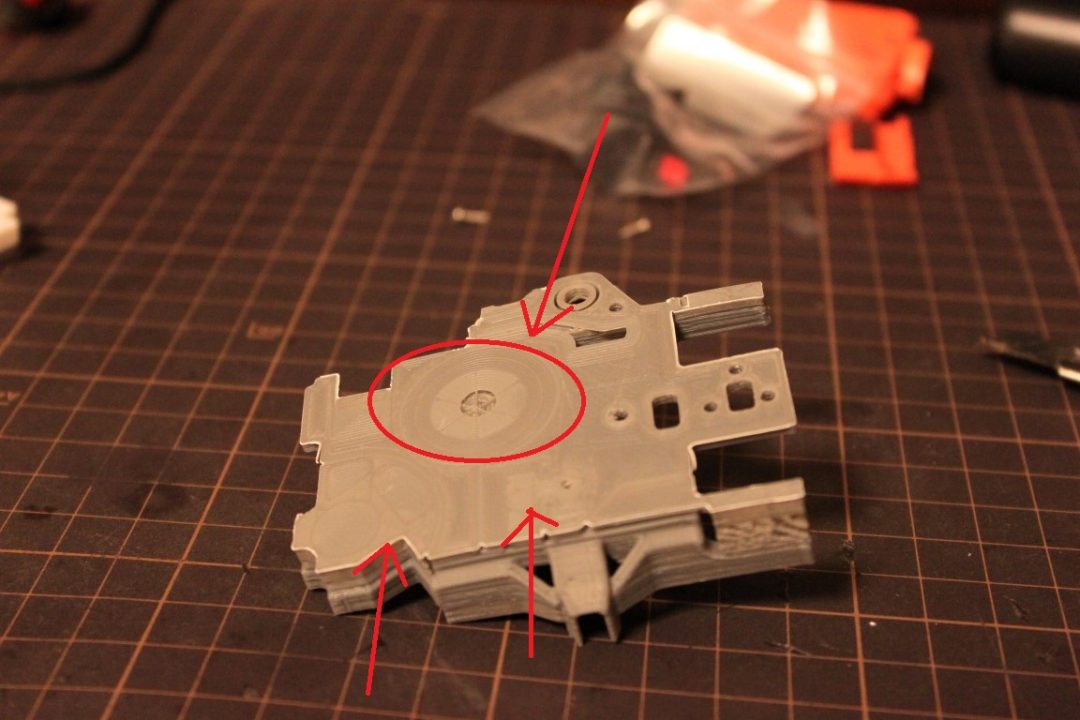

裏面にサポート材ががっつり貼り付いている。

メインスイッチ部分は薄く、ここをはがすと元の部品もはがれたりしないかな?という心配がありました。

これをベリベリとはがすとこんな感じ。

サポート材はある程度まとまっている為、はがすときは一気にはがすと案外きれいに取れました。

といっても印刷下面は相応に汚い。もちろんPEQ15レプリカ内部に収めるので見た目はあまり気にならないと思う。

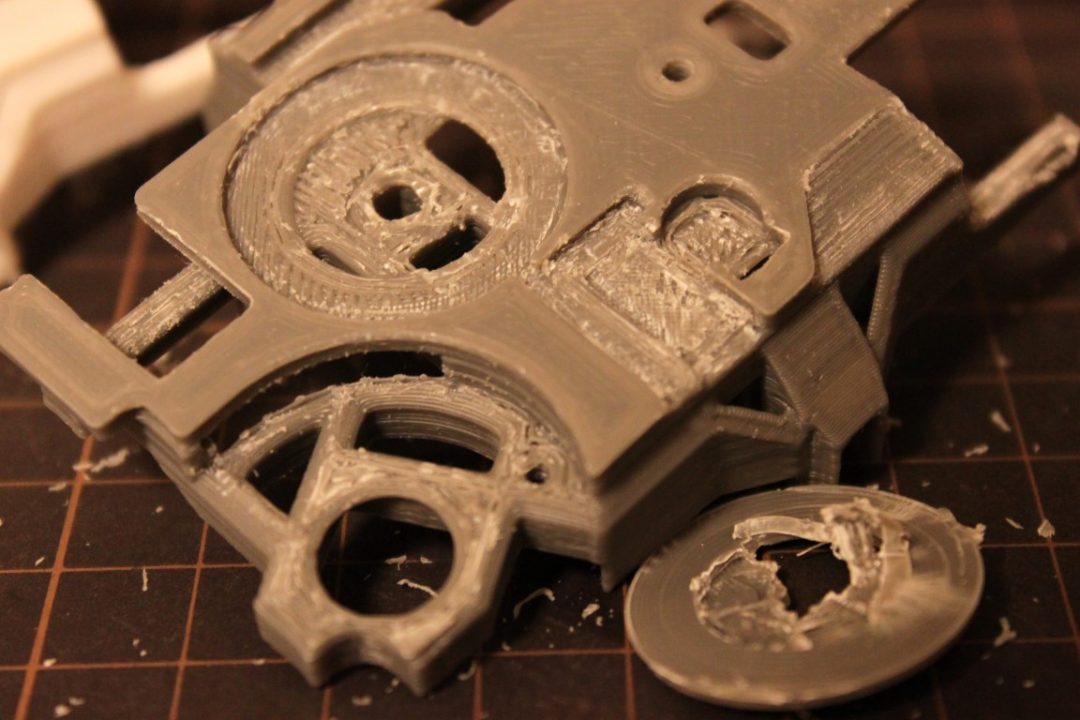

積層痕などは徐々に気にならないレベルになってきたかな?

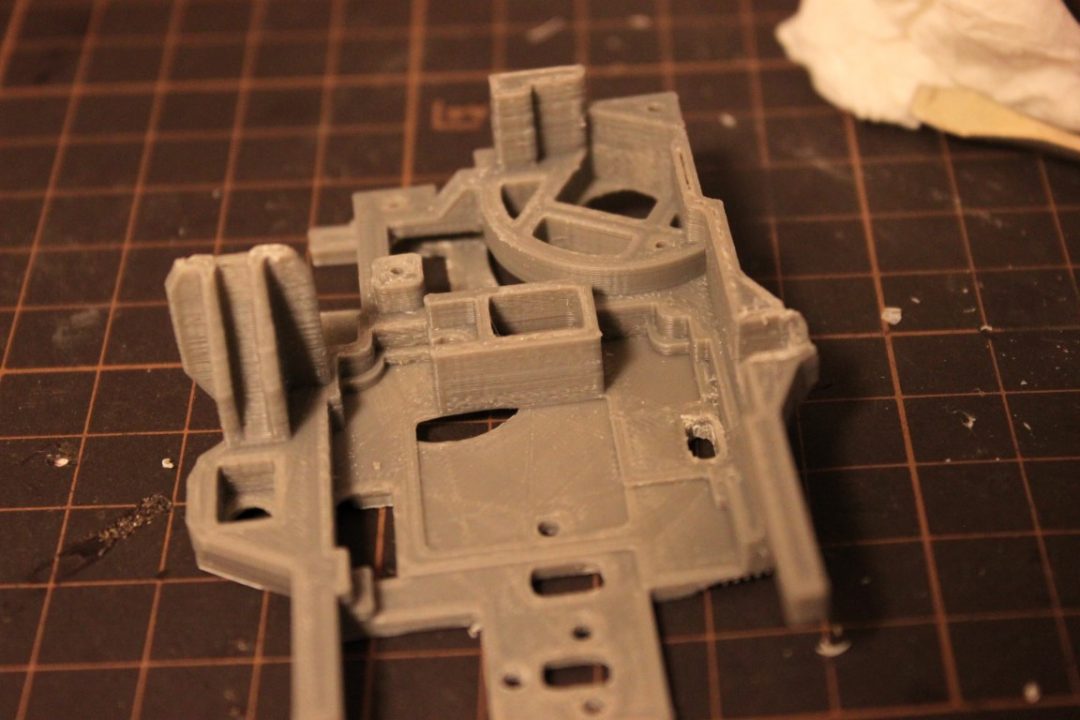

一体化したことで、全体的に設計し直した結果、内部に干渉するところも出てきた。

干渉するところをマジックでチェックして修正を繰り返す。

全体的にフレームが湾曲しているので修正しにくいが少しずつ合わせていく。

各部形状の修正

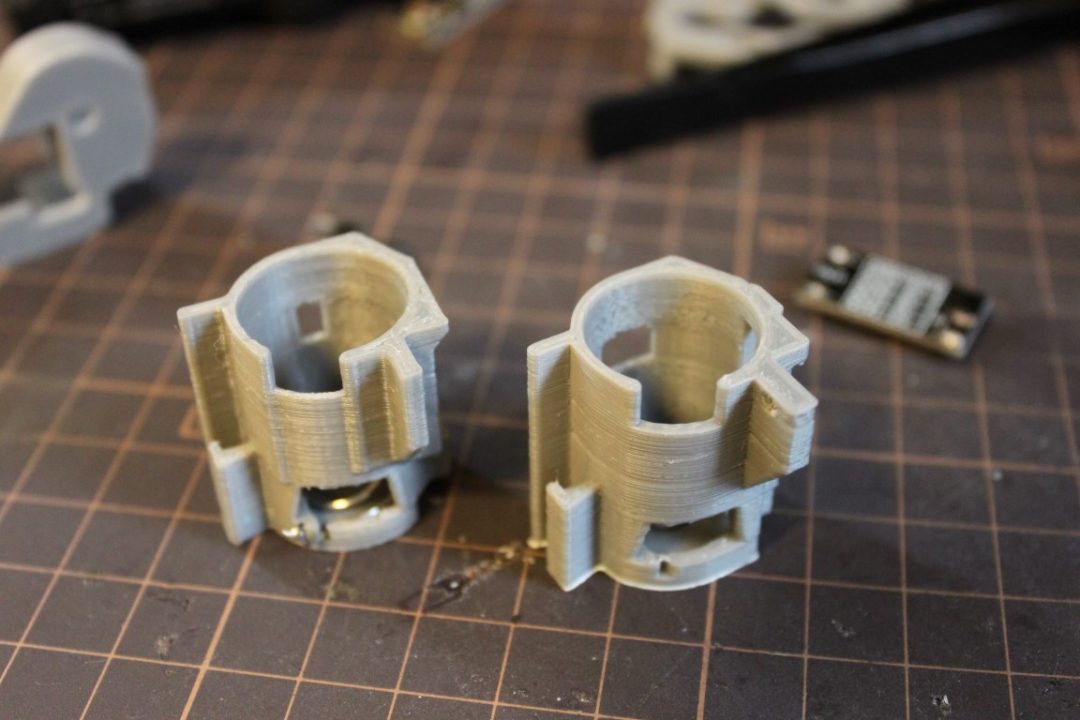

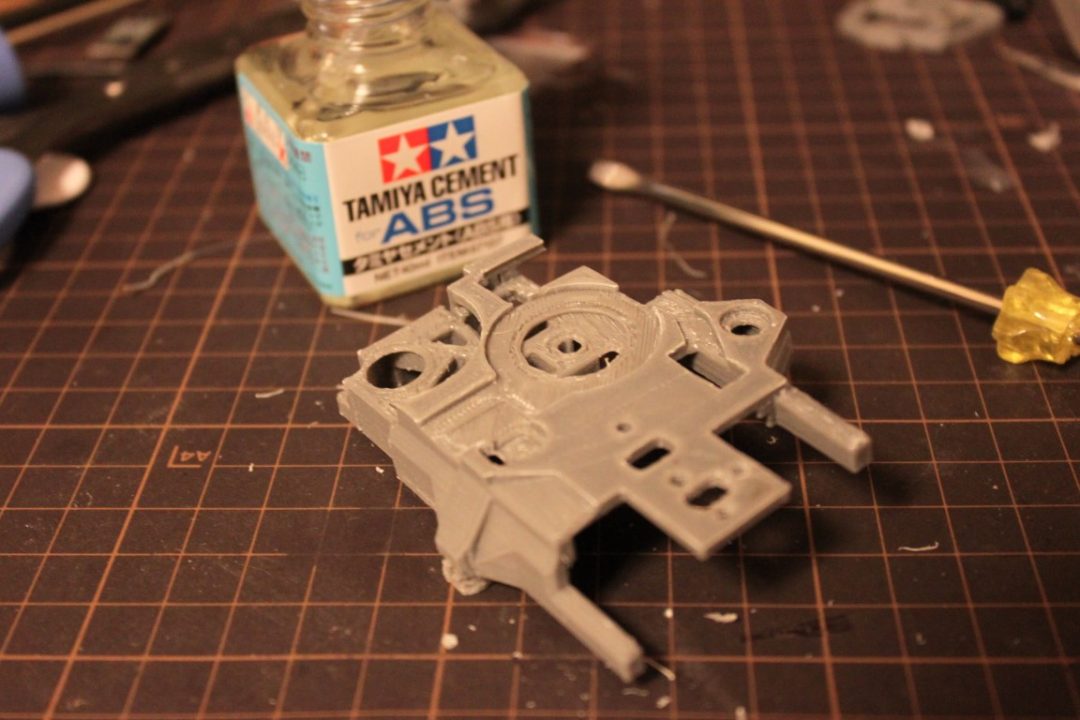

ベースとフレームの一体化に伴い、バッテリーホルダーも形状変更を加えて出力してみた。

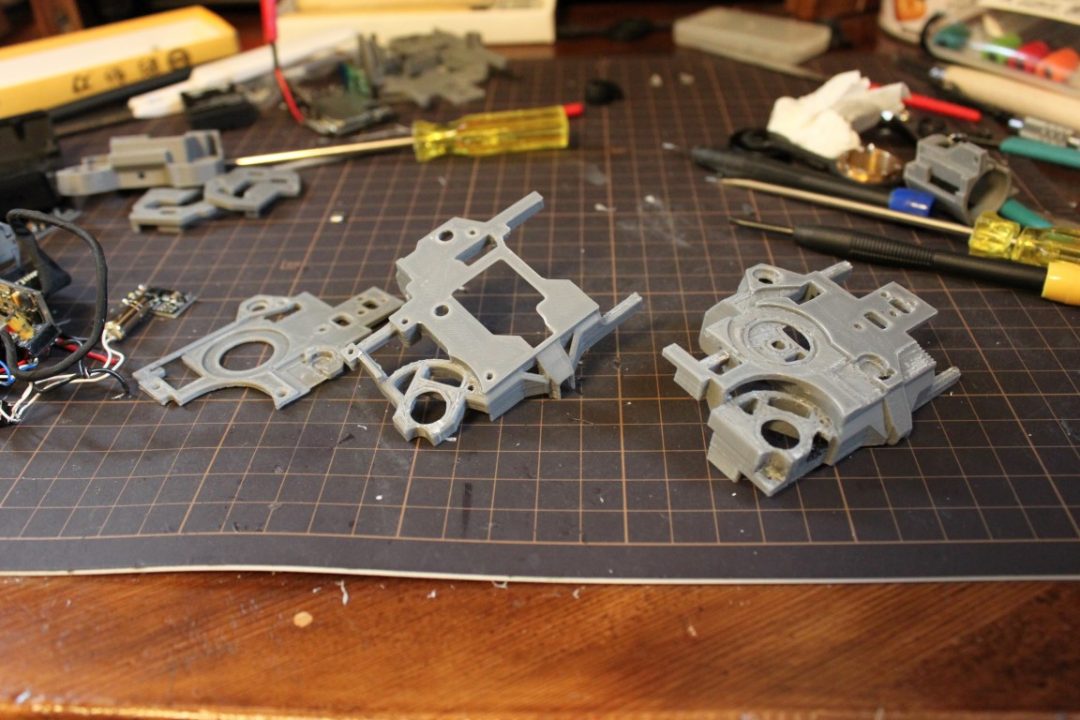

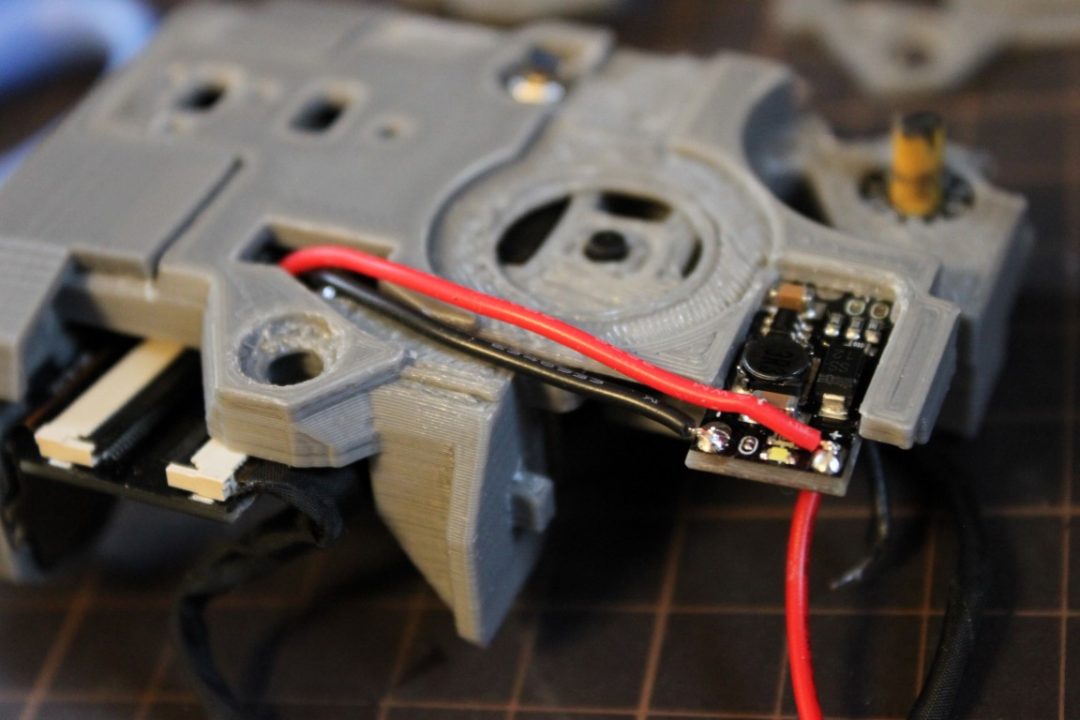

部品を比較してみた。左の2つの部品が改修前で、右側がそれを一体化したもの

強度面では右側の一体化したもののほうが良く、2つの部品構成よりもまとまりが良い。

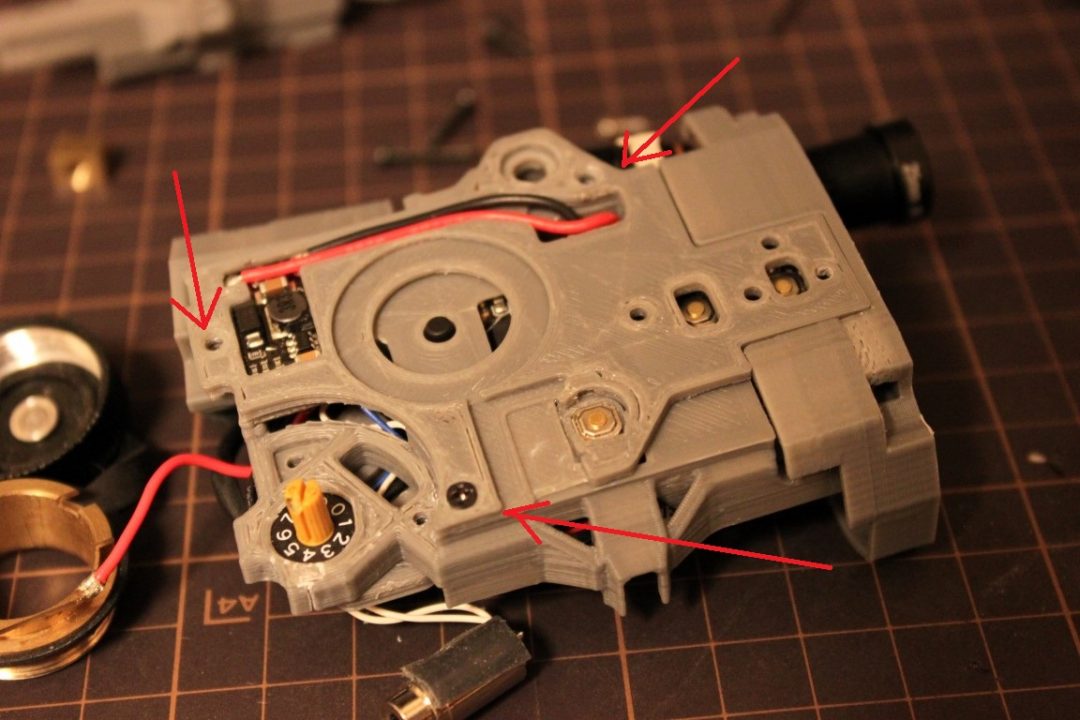

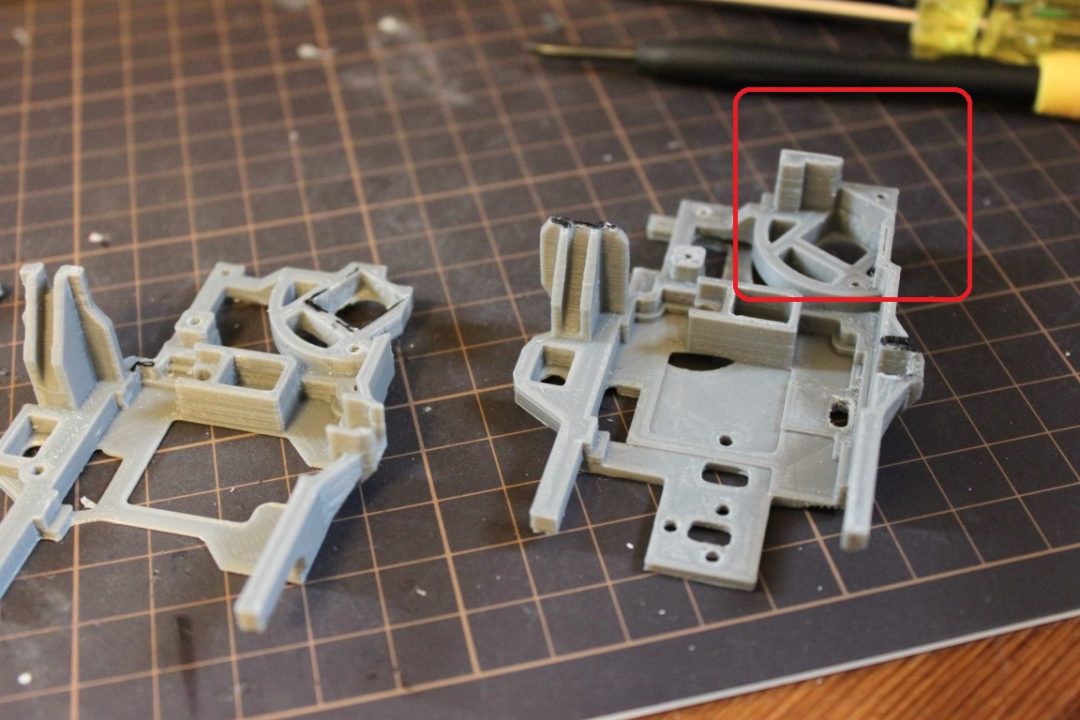

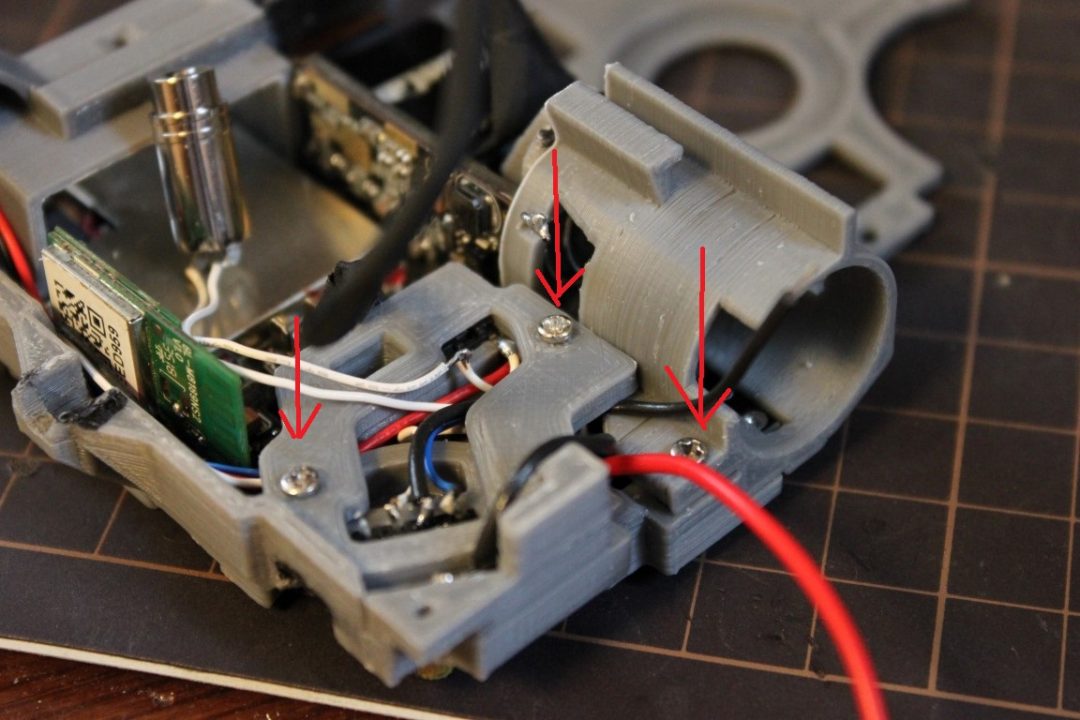

一体化するうえで、後部もPEQ15の内部形状に沿って、収まるように空いた空間をできるだけ減らしてゆきながら、取付ネジの部分を追加。

赤枠の造形を加えたことで、メインフレームはPEQ15レプリカの内部でより水平に、より強固に固定されるようになりました。

前面パネルとの相性も特に問題はなさそうただ、全体的に歪みがあり、バッテリーホルダーも浮き気味、、。

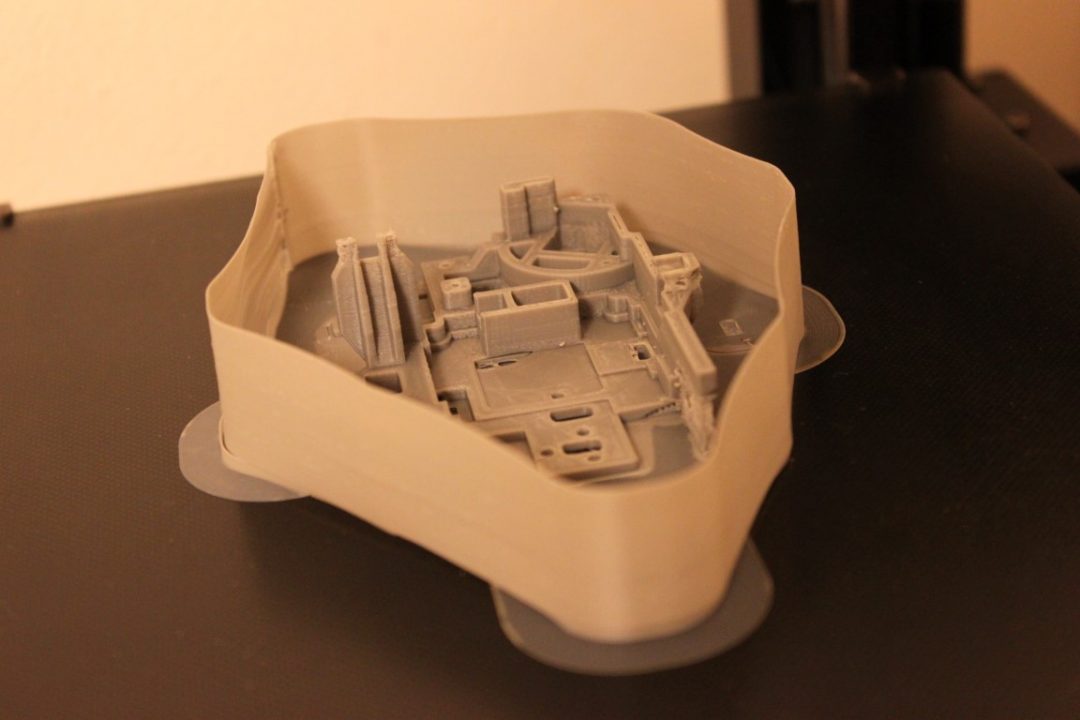

ブリムウオールを使ってみる

全体の歪みを抑える為、ブリムウオールという機能を使ってみる。これはブリムの修理に壁を出力して外側からの熱を遮蔽して全体の変形を抑える出力方法

相対的に印刷速度が遅くなったのもあり、全体的にしっかり密着しているように見える。

裏側のサポート材をはがした後のデコボコはABS用接着材で溶かしてならしてみた。

うーむ、ちょっと飽和気味だな、、、

組込みし直し

だいたいのサイズが出たので、組み込みし直していきます。

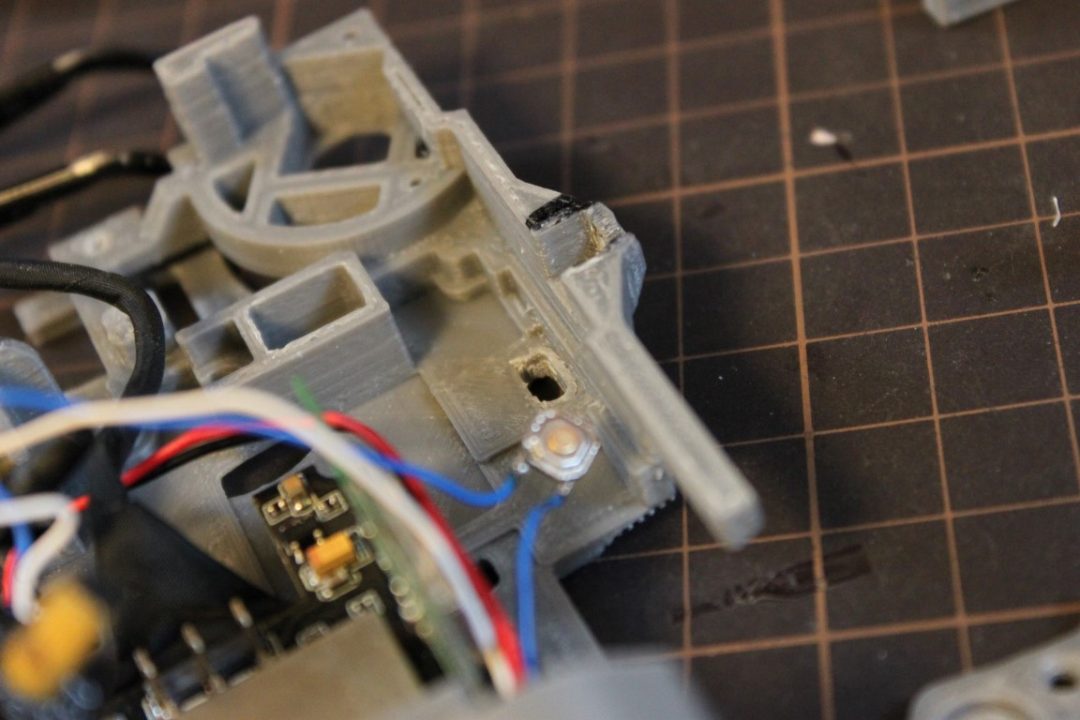

Wifiボタンのスイッチは穴からとおして裏側に貼り付け

電源も配置して配線し直します。

ベース板の部品が減ったので、ベース板と本体のすり合わせの必要がなくなったので作るのが楽になった。

バッテリーを取付て本体カバーも組み込みます。

使用している小さなネジはRuncam2を分解したときに出たネジを再利用しています。

再利用を考慮するといちいち部品を用意しなくてよいので便利

そのまま組み込みし直しました。

ところどころ細かい改修が入っています。

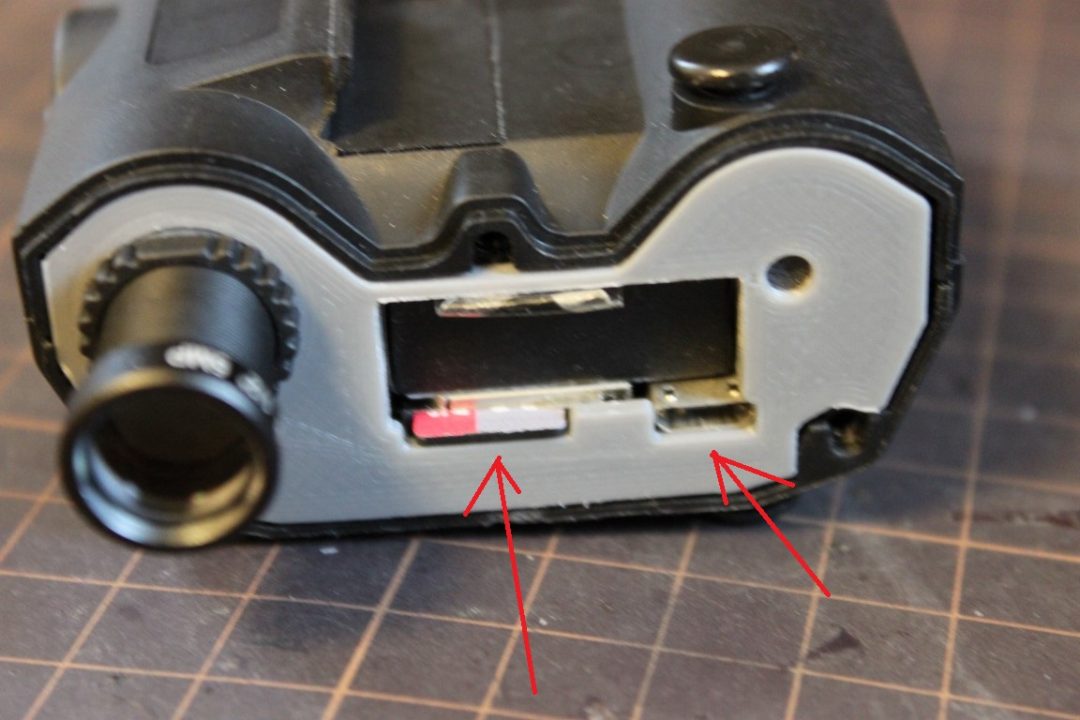

前面パネル画像の左側の黒い穴はマイク固定部の穴ですが、径を大きくしてマイクが集音しやすいようになど

microSDが収まるスロット部分のクリアランスや。microUSB端子の場所もサイズを近づけてしっかり固定されるように改良してます。

今回の改造はこれだけ!

参考に3Dプリンタの出力している風景を動画でアップしてみます。始まりと終わりは普通の再生ですが、途中から100倍速再生にして編集してみました。

次は自分の中で本命のRuncam2 4Kを組み込んでみます。

以上 2021年5月記録