以前から持ってる100Vの直流溶接機 スズキッド IMAX60

スバルの錆びた鉄板をどうにかできないかと思って買ったものの、薄板はやっぱり難しいと諦めつつあったが、点付けでの溶接を行えば案外いけないものかなぁと思って薄板の溶接を練習してみる。

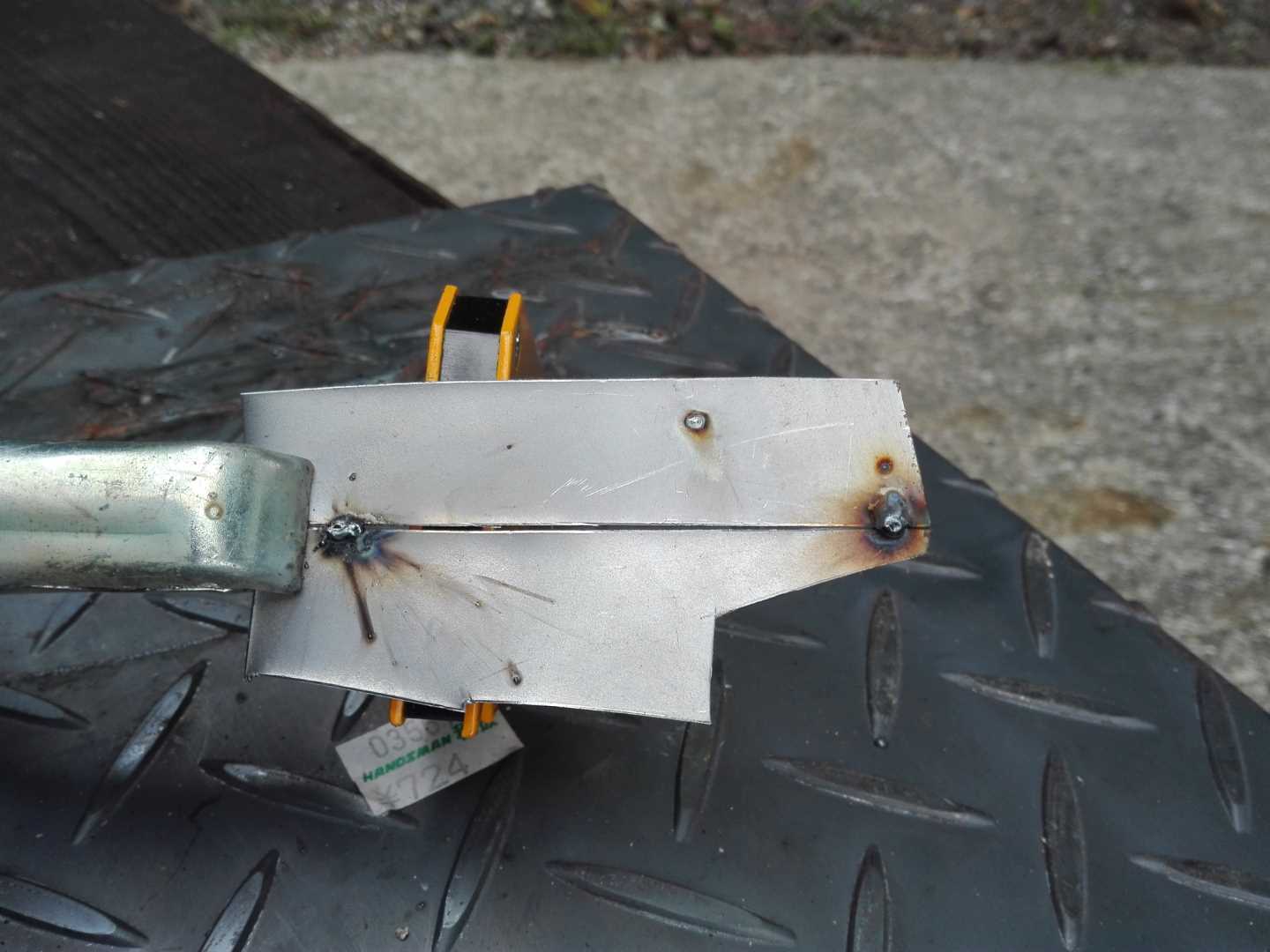

バリバリっとしたところ。使用した溶接棒は1.4Φで板厚は0.8mm。一気に左からちょいちょいと断続的にやったところ。

裏から見たところ、溶け込みが甘いのもあれば、貫通して結合しているものもある。また、端から順にしたためか、最後のほうで、熱で歪んで全体にくの字になっている。

最初に端部を点付けしたほうがよいのかな?

途中で感覚を空けてしてみたが、穴(ブローホール)が空いた。うーむ。

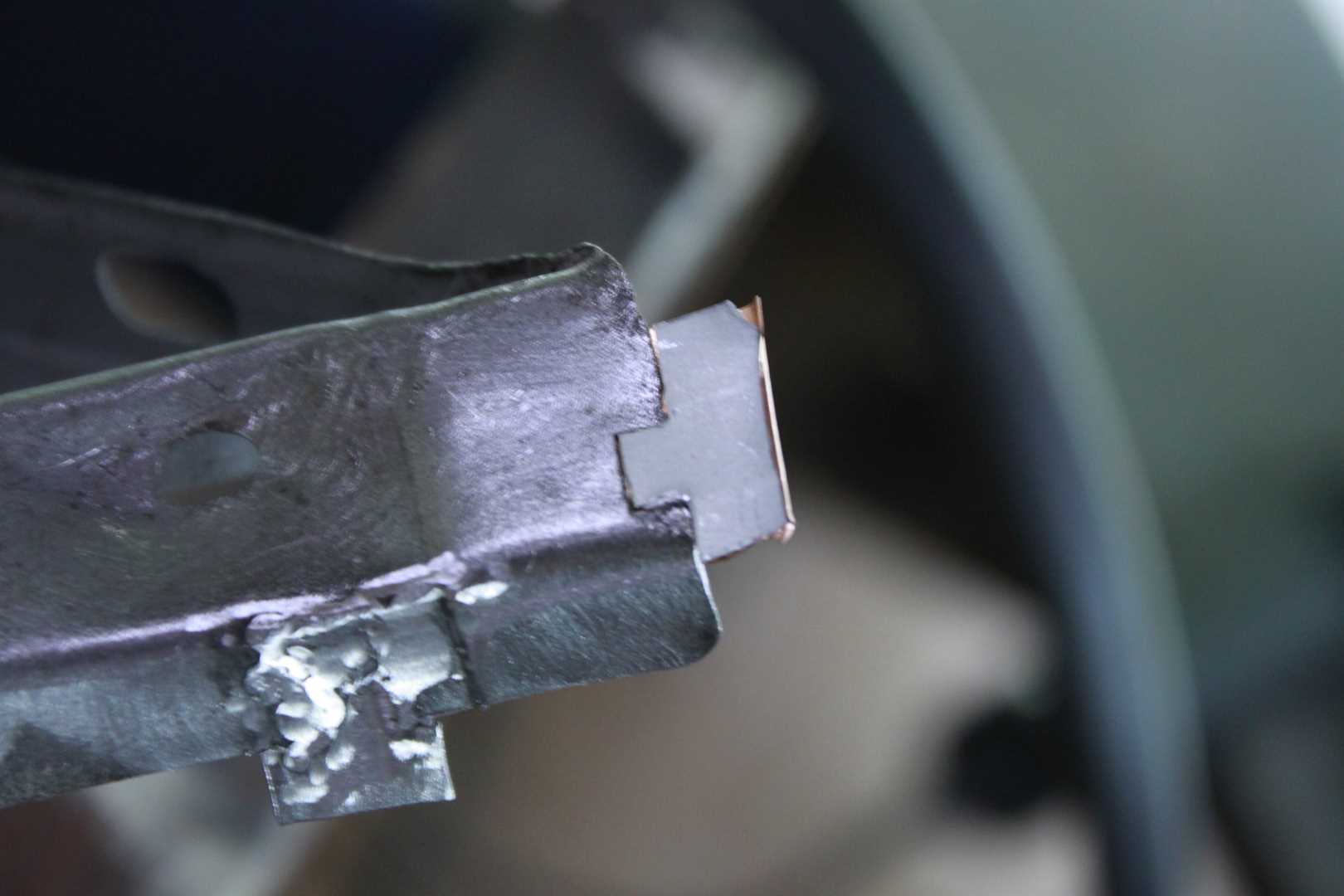

裏はこんな感じ。溶け込みというより貫通してるっぽい。

間隔を埋めてみる。汚い。

ディスクグラインダーとベルトサンダーで削りました。

穴がふさがっていると思ったところにスラグが入り込んでいる、、、、。

切り出して何度も繰り返す。

また、こんなもん。あまり進歩が無い。

ごつっと盛って、削ってみた。強度は充分過ぎる。

品質はともかく、作業には慣れてきたかな。もうちょっと溶接部だけ削るようにしないとね、、、。

で、出来たのがこれらのゴミたち。

ダラダラと写真を並べてますが、いろいろ試した結果の自分なりの作業メモ

1.アークは捨て板で事前にブラッシングで起こしたほうがやりやすい。

2.電流は高いほうがアークが安定し、結果、コントロールもしやすい。低いとすぐにくっつく。

3.「お、アークした!」と眺めてしまうとあっさり穴が空くので、アークした瞬間にすぐに離す。

4.アークを起こした後、線香花火のような溶融した赤い状態のほうが母材でのアークが安定する。

他にもいろいろ感じたけど、うまくまとめられないな。

0.8mmでただ溶接しただけなんだけど、仕上がりが良いとなんか嬉しくなるし、結構いけるんじゃないか?と思い始めた。

でもねぇ。スバルの外板は0.6mm厚なんだよな、、、。

多分続く(11/12記録)