光造形3Dプリンタへ挑戦し始め、

いくつかPEQ5のモデルを出力したので、感想を交えて説明

精度

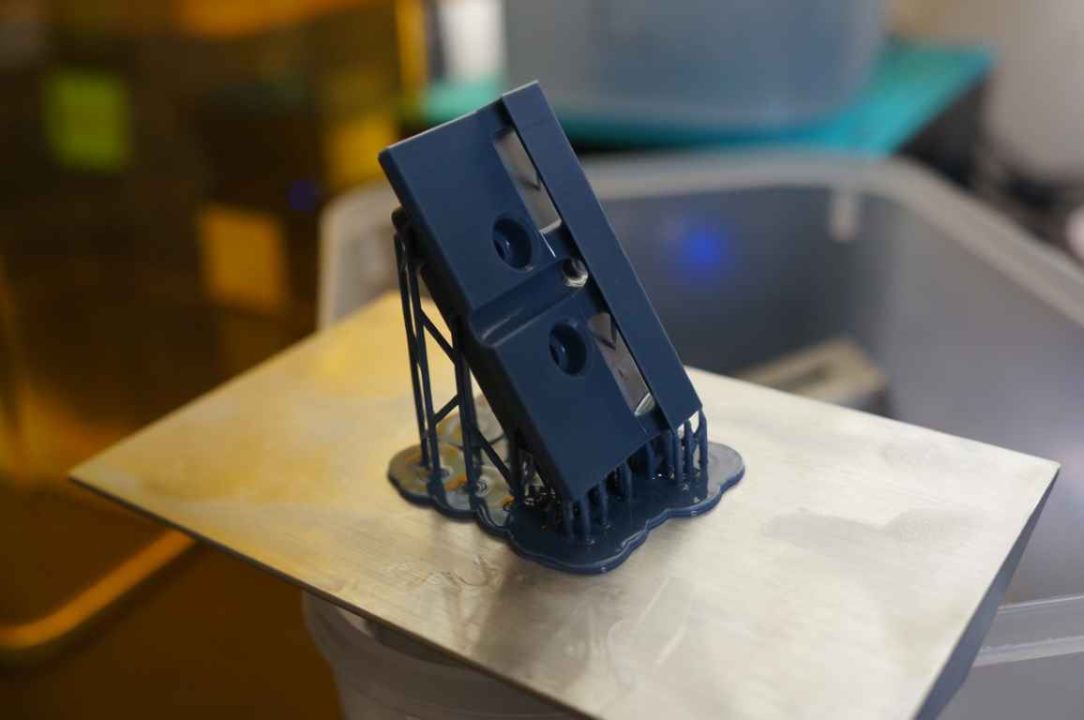

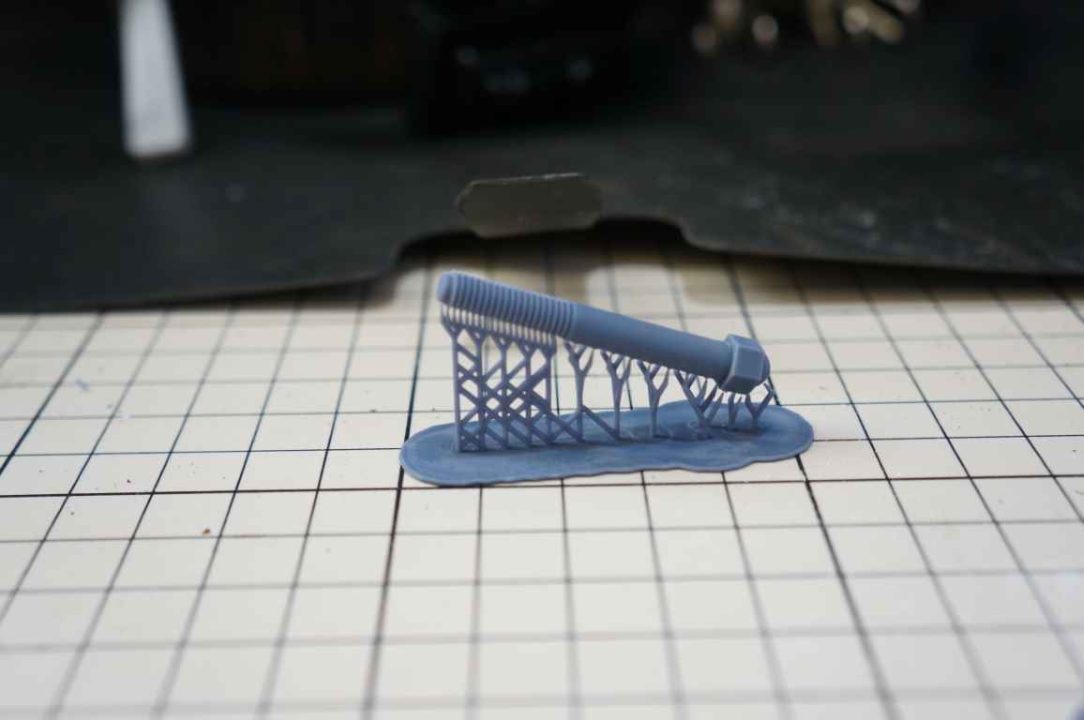

サポートをどうつけるかよくわからずにとりあえず出してみたもの

出力して分かったのは、FDMに比べて収縮がほとんどない為、精度がかなり詰めることができるということ!

FDM=熱溶解積層方式ですので、高温下からの冷却に比べて積層反応は紫外線硬化の反応でほんのり温まる程度で思い通りのサイズが出すことが可能。

ネットでいろんなサイトを参考にし、剥離しやすい配置や、角度を実際に出力して失敗しながら覚えていくことにした。

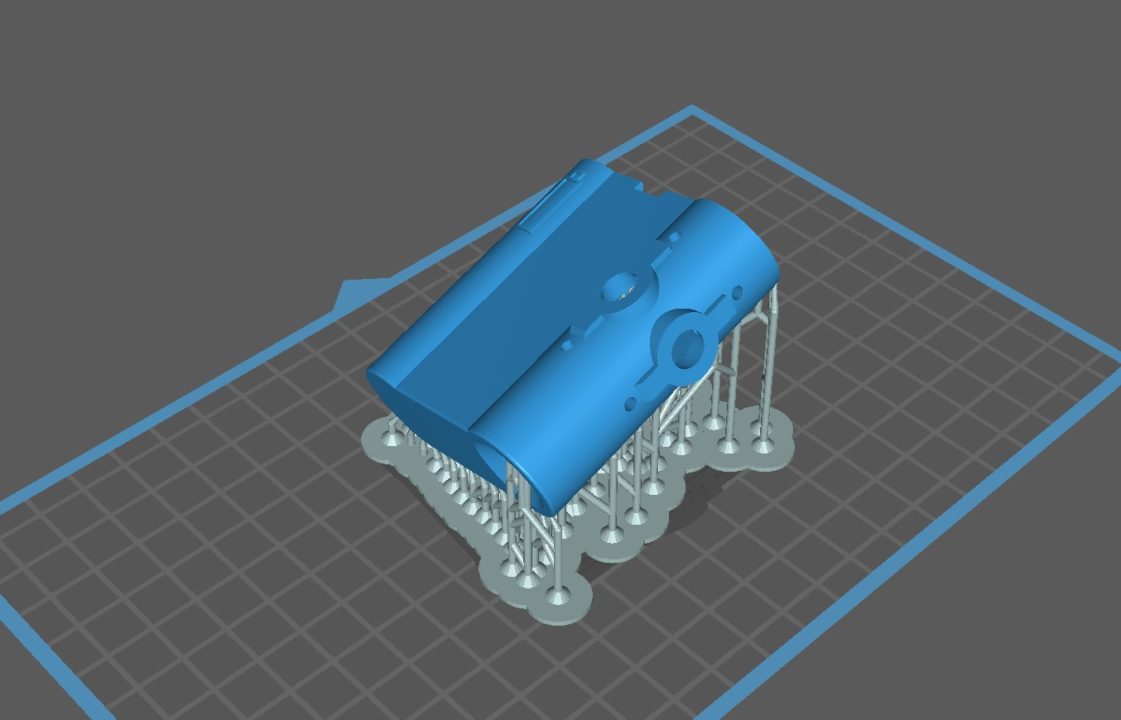

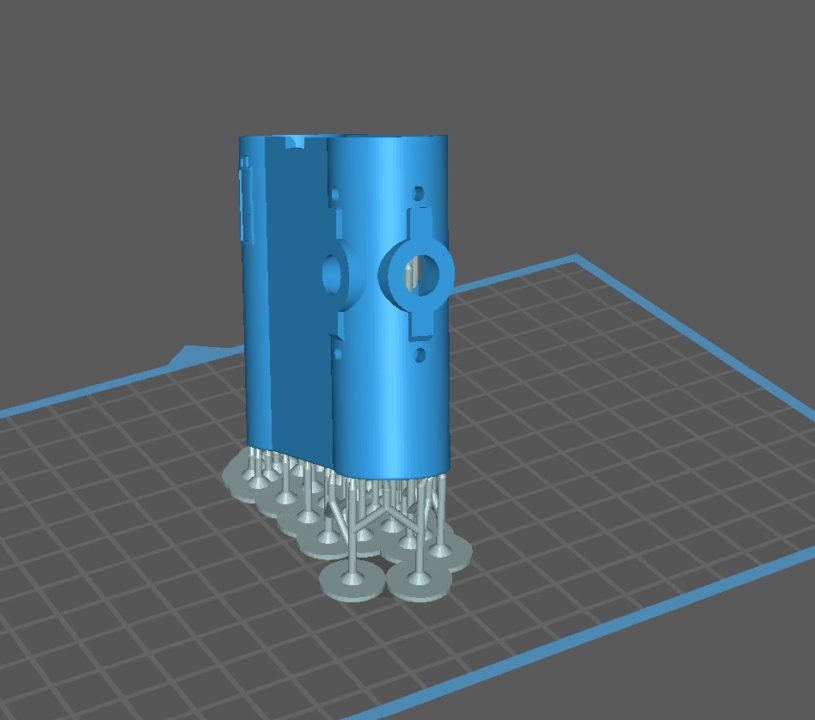

出力時の角度

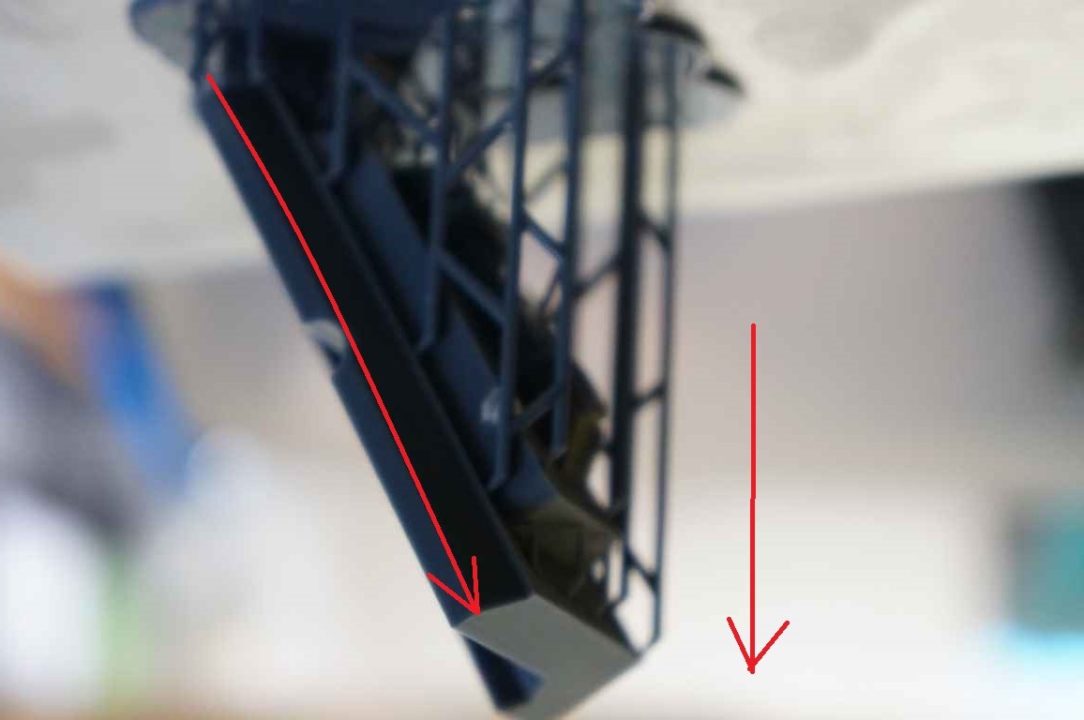

角度を確認したもの

総論として、、、斜めに傾けて一度に生成される面積を少なくし、FEPから剥離しやすい配置にする。

縦に長ければ長いほど面の精度は上がる。

一方で時間が掛かり、サポートが少な目な場所は歪みやすい。

表面が非常にきれいに仕上がるので一瞬、このまま使えそう(⌒∇⌒)と思いがちだが、、、、

実際にはしっかり硬化させないと下方向への力が働いて、歪みやすく、結局ヤスリで修正することになる。

出来るなら横に寝かせて出力するのも悪くない。

が、、、サポートが多すぎて後加工が大変なことになる。

速度

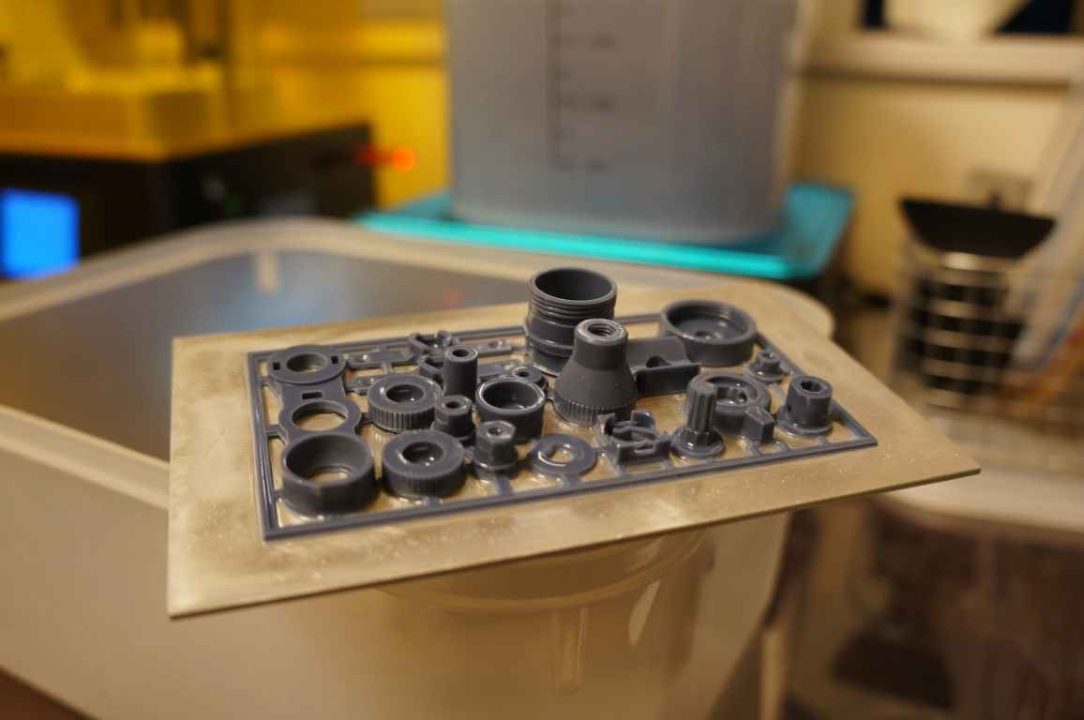

SLAだといっぺんに複数の部品を出力しても出力時間に差が無い。という利点があるが、、、、

実際にはいっぺんに出力すると、FEPへの負担が大きかったり、急激に積層面積が大きくなったりして部品が脱落したり、変形したりしてしまう。

一見うまくいってそうに見えて、角がきれいに出てなかったりする↓

FDMに比べ、レジンは高いので、失敗時はかなり痛い、、、。

なので、テスト出力する場合は時間が掛かっても、一品ずつ丁寧に慎重に印刷設定を行うのがベストだと分かった。

テスト出力でうまく出力できれば、まとめて出力することも可能になるだろう。

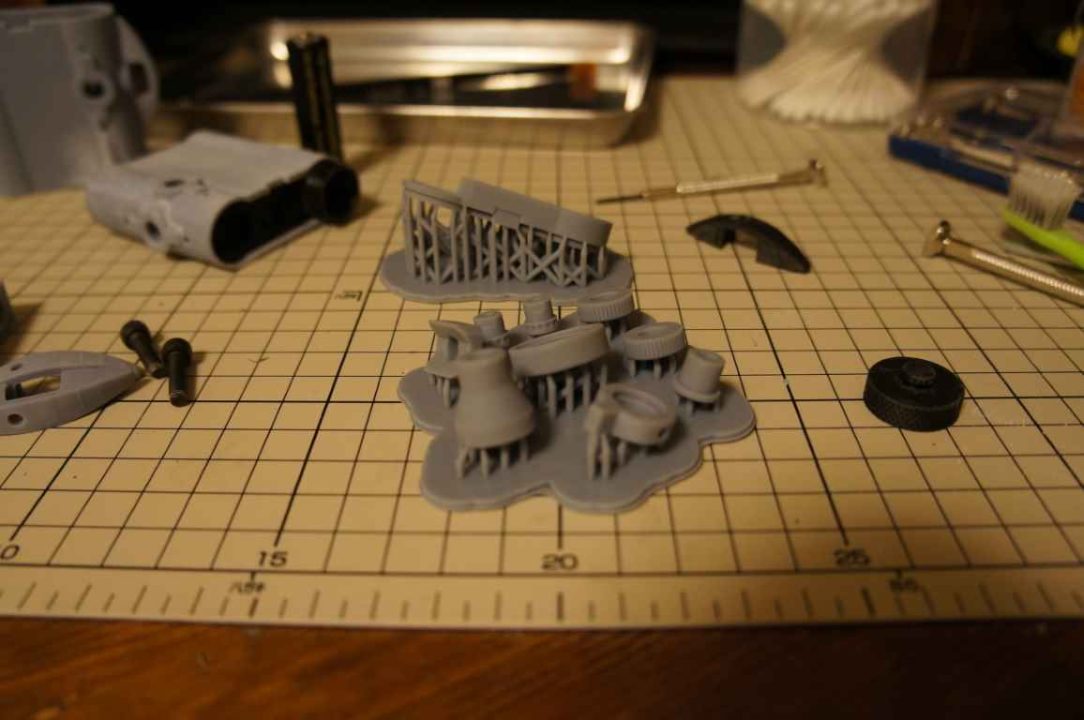

出力した後はサポート材を除去するが、当然そのあとが残るので、サポートが当たる部分は十分な厚みのある場所として、出力してヤスリで表面を整えて仕上げていく。

力のかかる構造物や見た目に関係ない部品は素材の安さ、耐久性、出力する時間を考慮すると、FDMのほうが有利だと思う。

サポートを付ける面

ヤスリを当てる関係で、複雑な形状はサポートする「底面」には向かない。

出来るだけ直線的で、ヤスリがけしやすい場所を選ぶのが良さげでした。

最初は固く、精度が出やすい、普通のクラフトレジンを使っていたが、後からABSライクレジンを使うようにした。

というのも、PEQ5は機能部品でフィギュアではないので、組み込み時に負荷も掛かるし、製作後もサバゲーに使う為、手で触ることが多いので、

実用で考えると、ABSライクレジンぐらいの強度と柔軟さは必要だと思う。

それでもFDMのABSフィラメントに比べると、硬く、脆いので、強度を持たせるのは結構難しい。

厚みが0.8mm以下のところは形を保っているものの、強度はほぼない。

モノコック構造のような外殻を構成しても虫の甲羅のようにもろい。

手に取って耐ええる厚みは1.6mmから2mm程度で、粗雑に扱うなら3mm以上必要な気がする。

実際には強度計算しないといけないけど面倒なので、サバゲーでの使用は4mm前後!などと自分なりの基準で設計している。

趣味レベルだしね!

今回非常にうれしかったのはサポートのつけ方次第でこのようなネジがきれいに作れること。

このネジどこ探しても見つからないので、困る。旋盤欲しいけどネジ切りって結構レベル高いらしいし、旋盤はハードルが高い気がする。

直付け出力

FDMと同じ様に、面への直付けも試してみた。

見た目に拘らない部分は初期層の時間を長め(1.5倍くらい)にすれば脱落することはなかった。

慣れてきたところで、プラモっぽく出力してみたりした。

ランナーを構成することで、ラフトに近い効果がでないかな?と思って出力したが、FEPフィルムに負担がかなりかかってそうなきがする。

初期層の膨れが出ている(赤い線のような場所)ので、この方法はおすすめしない。

自分なりの結論

結局ほとんどのパーツはサポート材除去後の加工のしやすさを考えて、サポート面は平面または外側にカーブした形状で、直立から概ねX,Y軸に20~30°傾むけて出力するのが良さげでした。

自分は四角と丸でデザインし、そこから面を引っ張って立方体、回転させて球体を構成してモデリングする為、

概ね縦方向に長く、角度は20~30°が精度を出しやすい。

とりとめのない感想になってしまった。

お勧めは何ですか?と言われたら、モデル次第だということが良くわかった。

FDMの時もそうですが、3Dプリンタでの出力はどのように出力設定を行うかか?を考えることは設計と同じからそれ以上重要だということ。

失敗すればゴミを作ることになる。

後処理

出力後はアルコールで洗浄した後は半日以上、乾燥させて硬化させる。硬化はしっかりするほうが安全だと思う。

PEQ15のレンズカバーを試作している。

硬化後はヤスリで削っていく。画像はないけどこれが大変です、、、。

塗装

SLAで出力したパーツは紫外線に弱いので、塗装は必須です。

逆に言うと、ちゃんと塗装すれば結構使える。

そうなると、塗膜は強いほうが良い。インディのガンスプレーで重ね塗りしていくといい感じの質感になります。

ただ、仕上がりを見るため、わずかな積層痕を消すため、何度かヤスリをあてては重ね塗りを繰り返す。

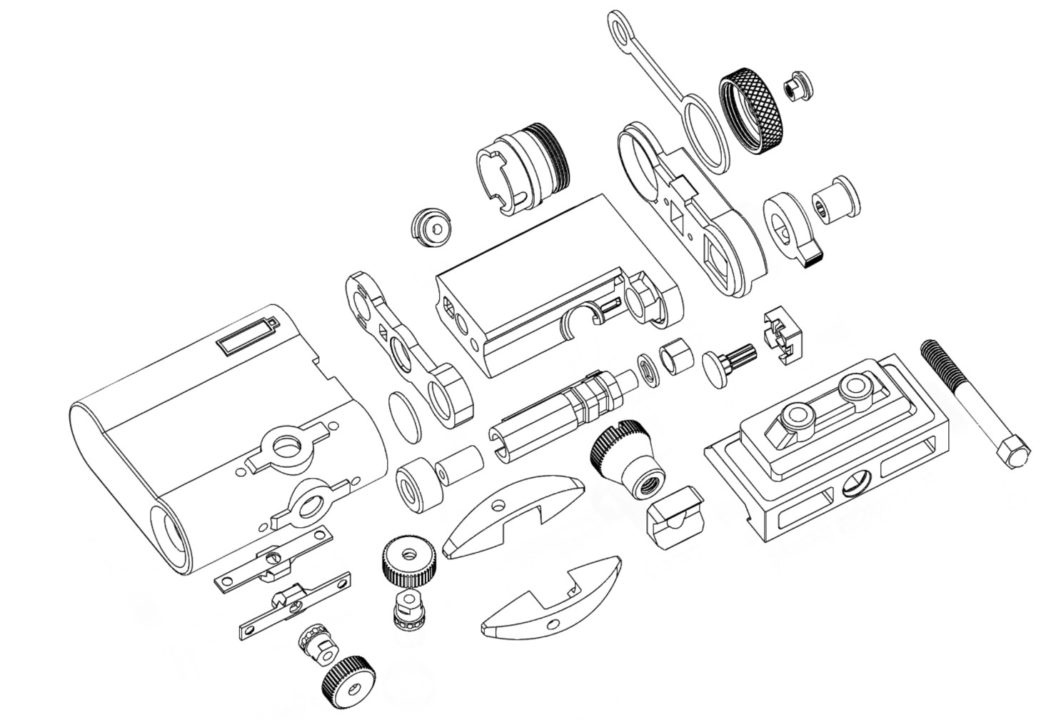

最終的にこんな感じで部品を準備できた。

LEDレーザーを仕込もうと思ってたけど、どうせサバゲーでは使わないし、バッテリー部のネジとキャップをメタルで作らないと電池も使えないので、

レーザー無しで作成することにした。ただし、ゼロインやリモートスイッチの切り替え等のギミックは残し、単3電池または14500電池が収まるようにする。

部品の組み込み

パーツ構成は下図の通り、

組込み方法は図解しない。細かな説明が膨大になるし、自分なりのコツとかは独自の解釈なので、見る人によっては余計な情報になってしまうことも心配。

なので、動画で残すことにしました。

ぶつくさ独り言を言っていて、良くわからないかもしれませんが、動画なので、もやっとした表現で簡単な説明になってます。

→Youtubeじゃない簡易版はこれ2021-11-11 光造形3DプリンタでのPEQ5作製 まとめ(720p260MB)

シール

シールはネットの写真を参考に見様見真似で作成。

画像を比較しながらサイズを出す。

最初は写真を加工、補正して使おうと思ったけど、位置から作ったほうが印刷は明瞭なので、各種マークも含めて

Excelで図の機能を使いながらで作成しました。

完成

で、できたのがコレ!

やっぱね、FDMのに比べると、積層痕はほぼない!

サイズも出しやすく、内部構成もだいぶ楽でした。

うーん、満足^^)

M4A1もとに戻そうかなぁ。 ※戻しませんでした。

以上 2022年5月記録